|

|

УСТРОЙСТВА ДЛЯ УСТАНОВКИ ВАЛКОВ

Принятые параметры устройств для установки валков, необходимые для проектирования, приведены в табл.6, в которой j - порядковый номер устройства, z - число гидроцилиндров в устройстве, p - гидравлическое давление в системе, МПа, nu - скорость поршня, мм/с, k7 - коэффициент, DН - запас хода поршня гидроцилиндра.

Таблица 6. Исходные параметры устройств для установки валков

| j | Назначение устройства | z | p | nu |

| Установка зазора между валками (нажимное) | ||||

| и | Уравновешивание верхнего опорного валка | |||

| Уравновешивание и противоизгиб рабочих валков |

Все гидроцилиндры поршневого типа (рис. 6), материал их корпусов и крышек - сталь с допускаемыми напряжениями [s] = 120 Н/мм2.

1. Суммарные усилия на штоках половины гидроцилиндров каждого устройства (расположенных в окне одной станины):

Y3.1 = Y0 = 16,18 МН,

Y3.2 = khygG7 / 2 = 1,4·9,81·93,36 / 2 = 0,65 МН , (35)

Y3.3 =Y1 + khygG3 / 2 = 0,73 + (1,2· 9,81·18,99 / 2) / 100 = 0,84 МН .

2. Ход поршня каждого гидроцилиндра:

H5.1 = H + D – D1 + (D0 – D2) / 2 =

= 90 + 900 – 825 + (1700 – 1615) / 2 = 207,5 мм,

H5.2 = H + 2(D – D1) + D0 – D2 = (36)

= 90 +2·(900 –825) + 1700 – 1615 = 325 мм,

H5.3 = H + D – D1 = 90 + 900 – 825 = 165 мм,

Далее расчёт ведут в цикле для j = 1,...,3; пример расчёта приведён только для нажимного устройства, а все результаты представлены в табл. 7.

3. Диаметр поршня:

,

,  Þ5 910 мм. (37)

Þ5 910 мм. (37)

4. Толщина конструктивных элементов гидроцилиндра (стенки, днища, крышки, поршня):

,

,  Þ2110 мм (38)

Þ2110 мм (38)

5. Наружный диаметр:

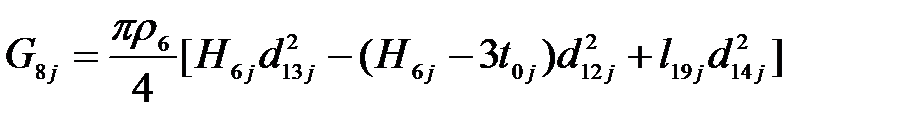

d13j = d12j + 2t0j , d13.1 = 910 + 2×110 = 1130 мм. (39)

6. Высота корпуса:

H6j = H5j + 3t0j , H6.1 = 207,5 + 3×110 = 537,5 мм. (40)

Рис. 6. Поршневой гидроцилиндр

7. Диаметр и длина штока:

d14j = 0,8d12j, d14.1 = 0,8×910 = 728 Þ1 725 мм, (41)

l19j = H5j + t0j + Dlj, l191 = 207,5 +110 + 90 = 407,5 мм.

Параметр k7 и минимальное значение размера DH (при потайном размещении гаек на шпильках крепления крышек гидроцилиндров) берут из табл. 6. При наружном размещении гаек этот размер следует увеличить до DH @ t0.

8. Масса одного гидроцилиндра в сборе:

, (42)

, (42)

т.

т.

9. Оценки расхода масла и мощности насоса:

,

,  л/с, (43)

л/с, (43)

N2j = pjQj , N2.1 = 25×9,29 = 232,3 кВт.

где h = 0,7 - механический к.п.д. гидроцилиндра.

Таблица 7. Результаты расчёта устройств для установки валков

| j | Y3 МН | H5мм | d12мм | t0мм | d13мм | H6мм | d14мм | Δlмм | l19мм | G8 т | Q л/с | N2кВт |

| 16,18 | 207,5 | 537,5 | 407,5 | 4,47 | 9,29 | 232,3 | ||||||

| 0,65 | 325,0 | 370,0 | 515,0 | 0,08 | 1,30 | 20,8 | ||||||

| 0,84 | 16,05 | 210,0 | 190,0 | 0,05 | 1,62 | 25,9 |

10. Компоновка гидроцилиндров:

Оси гидроцилиндров нажимного устройства и устройства для установки линии прокатки совпадают с вертикальными осями станин, а при виде спереди разнесены на расстояние L4, как и оси гидроцилиндров уравновешивающего устройства верхнего опорного валка (рис. 5). Оси гидроцилиндров уравновешивания и противоизгиба верхнего рабочего валка при виде спереди разнесены на расстояние L1 (рис. 2). При виде сбоку расстояния по осям гидроцилиндров уравновешивания верхних рабочего и опорного валков (рис. 7) составляют:

B3 = (B1 + D4) / 2 = (1420 + 730)/2 = 1075,1 Þ1 1075 мм, (44)

B5 = (B1 + B4) / 2 = (1420 + 1760)/2 = 1590 мм.

11. Высота цилиндра нажимного устройства при забое новых валков:

H¢7.1 = H6.1 + 2H = 537,5+ 2·90 = 617,5 мм. (45)

12. Размеры пакета подкладок под подушки нижнего опорного валка:

B7=(0,17…0,20)B4=310…360Þ 360мм, H7.4=H6.4+Δl4=238мм,

H¢7.4 = H6.4 + l19.4 – t0.4 = 356 мм. (46)

УЗЕЛ СТАНИН

СТАНИНЫ

1. Толщина бронзовых направляющих планок на внутренних поверхностях стоек и размеры окна по ширине и высоте (рис. 7, 8а):

t = D0 /40 = 1700/40 = 42,5 Þ1 40 мм,

B8 = B4 + 2t = 1760 + 2×40 = 1840 мм, (47)

H8 = 2D + D0 + 2H3 + H7.1 + H7.4 =

= 2×900 + 1700 + 2×880 +717,5 + 238 =6333,5мм.

2. Размеры сечений стоек и поперечин:

h1 = b1 = b2 = l15 = 820, h2 = 1,5h1 = 1,5×820 = 1230мм. (48)

3. Внешние габариты и радиус округления контура:

B9 = B8 + 2h1 = 1840 + 2×820 = 3480 мм, (49)

H9 = H8 + 2h2 = 6333,5 + 2×1230 = 8793,5 мм, R1 = D0 / 2 = 850 мм.

4. Ширина лапы, высота лапы и бобышки (рис. 8в):

b3 = h3 = 0,2D0 = 0,2×1700 = 340 Þ1 340 мм, (50)

h4 = 1,25h3 =1,25·340=425 Þ1 425 мм.

5. Привязка линии прокатки и низа лап к низу окна станины:

H10=H7.4+H3 +D0 /2 + D = 238+ 880 + 850 + 900= 2868 мм, (51)

H11 = h3 = 340 мм.

6. Диаметр и базы четырёх шпилек для крепления станины к плитовине:

d15 = 0,08D0 +10 = 0,08×1700 +10= 150 мм,

B10 = B9 + b3 = 3480 + 340 = 3820 мм, (52)

l20 = b1/2 = 820/2 = 410 мм.

Диаметр шпильки округляют в большую сторону до ближайшего в ряду метрических резьб по ГОСТ 9150 – 81 (M90, 95, 100, 105, 110, 115, 120, 125,

130, 140, 150, 160). Используем 8 шпилек М150 (  150 мм).

150 мм).

7. Масса одной станины:

G9 = 2r5[h1b1H8 + h2b2B9 – R12b2(2 – p /2)] = 114,22 т, (53)

Компановка элементов в окне станины приведена на рис.7.

Рис. 7. Компановка элементов в окне станины:

1 - гидроцилиндр нажимного устройства;

2 - подушка верхнего опорного валка;

3 - подушка верхнего рабочего валка;

4 - подушка нижнего рабочего валка с гидроцилиндрами уравновешивания и противоизгиба рабочих валков;

5 - подушка нижнего опорного валка с гидроцилиндрами уравновешивания верхнего;

6- планка;

7 - комплект подкладок.