|

|

То же внутренней поверхности

Шероховатость наружной поверхности Rz20

Характеристика технологических требований:

общее количество отверстий (>10 )

вид дополнительной обработки (покрытие)

весовая характеристика (масса - 0.04 кг)

Пример кодировки кронштейна холодно штампованного:

ИПФС.505432.605.343013.05524144

По такой кодировке можно подобрать аналогичный ТТП, ГТП или ЕТП. Чаще всего в аналогичном ТП требуется замена 2-х, 3-х операций для того, чтобы изготовить новую деталь.

При отсутствии аналогичного разрабатывается новый ЕТП.

Для решения задач второго этапа необходима следующая документация: КД на изделие, технологический классификатор изделий, документация ТТП, ГТП и ЕТП для данной группы изделий.

После составления технологического маршрута заполняется маршрутная карта.

3 этап Выбор исходной заготовки и методов ее получения

На этом этапе решаются следующие основные задачи:

— определение вида исходной заготовки (или уточнение заготовки указанной ТТП);

— выбор метода изготовления заготовки;

— технико-экономическое обоснование выбора заготовки.

На выбор метода получения заготовки оказывают влияние: материал детали, ее назначение и технические требования на изготовление, объем и серийность выпуска, форма поверхностей и размеры детали.

Оптимальный метод получения заготовки определяется на основе всестороннего анализа названных факторов и технико-экономического расчета технологической себестоимости детали.

Оптимальным считается метод получения заготовки, обеспечивающий минимальную себестоимость детали.

Высокопроизводительными способами получения заготовок, максимально приближенных по форме к готовой детали являются: штамповка, литье и прессование. Однако они требуют изготовления дорогостоящей оснастки (штампов, прессформ, литейных форм и т.д.) и рентабельны только в условиях серийного и массового производства. В единичном и мелкосерийном производстве используют различного рода полуфабрикаты, прутки, трубы, проволока, листы, плиты и т.д. Для изготовления деталей, обрабатываемых по всей поверхности, нужно использовать более дешевый прокат (10-12 кв. точности). При использовании листового материала важное значение имеет оптимальный раскрой. Необходимо по возможности использовать и отходы. Например, отходы пробивки круглых отверстий часто используют как заготовки для изготовления различных шайб. Важным показателем правильности выбора заготовки является коэффициент использования заготовки

,

,

где  — масса детали;

— масса детали;  — масса заготовки.

— масса заготовки.

Основными документами, необходимыми для принятия решения о выборе заготовки являются:

— документация на ТТП, ГТП. и ЕТП;

— классификатор заготовок;

— методика расчета и технико-экономической оценки выбора заготовок;

— ГОСТы, ОСТы, СТП и ТУ на заготовки и основной материал.

3 этап Выбор технологических баз и схемы базирования

В самом начале разработки ТП очень важно правильно выбрать элементы детали, которые обеспечивают ее наивыгоднейшее положение на станке при обработке. Поверхности, которыми деталь фиксируется относительно инструмента при установке на станке или в приспособлении называются технологическими базами.

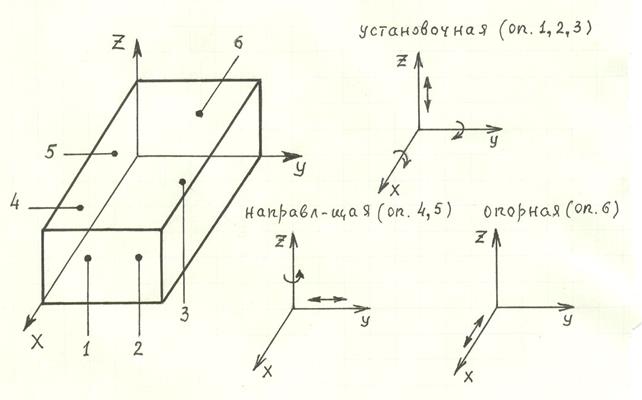

Технологическими базами могут быть плоские, круглые и профильные поверхности, если по отношению к ним следует выдерживать размер, ограниченный допуском. Закрепляя заготовку в станине или приспособлении, мы лишаем ее всех или некоторых степеней свободы. Например: опоры 1,2,3 в плоскости X0Y (рис.6), лишают заготовку 3-х степеней свободы: 1 — возможности перемещения по оси 0Z и вращения вокруг осей 0X и 0Y; опоры 4,5 на плоскости Z0X лишают заготовку 2-х степеней свободы — возможности перемещения вдоль оси 0Y и вращения вокруг оси 0Z; опора 6 на плоскости Y0Z лишает заготовку возможности перемещаться вдоль оси 0X.

Рис.6. Схема базирования детали с наложением полного комплекта баз

Технологические базы, лишающие заготовку трех степеней свободы, называются установочными.

Базы, лишающие деталь двух степеней свободы, называются направляющими.

Базы, лишающие заготовку одной степени свободы, называются опорными.

Придание заготовке или изделию требуемого положения относительно выбранной системы координат называется базированием.

Точку, символизирующую одну из связей заготовки в выбранной системе координат, называют опорной и обозначают V, ◊.

Схему расположения опорных точек на базах заготовки называют схемой базирования.

Для обеспечения неподвижности заготовки или детали в выбранной системе координат на нее необходимо наложить шесть двухсторонних геометрических связей. Для этого нужен комплект из трех баз.

На практике часто нет необходимости лишать заготовку всех степеней свободы. Например, при сверлении центрального отверстия в цилиндрической детали (см. рис.2), достаточно лишить ее четырех степеней свободы.

Для обозначения схем базирования существуют специальные графические обозначения ГОСТ 3.1107-81.

Рис.7. Базирование по двойной направляющей базе

Приступая к разработке схемы базирования детали или заготовки, прежде всего надо решить вопрос о том, каких степеней свободы она должна лишиться, и какие ее перемещения и повороты не отразятся на размерах. При лишних установочных поверхностях создается неустойчивое положение обрабатываемой детали, так как нельзя быть уверенным, что поверхность детали соприкасается со всеми опорами. Кроме того, чем меньше степеней свободы оставлено при базировании, тем сложнее приспособление.

Технологические базы подразделяются на черновые и чистовые. За черновые базы берут необработанные поверхности заготовки.

За чистовые базы принимают обработанные поверхности заготовки.

Кроме технологических различают еще базы конструкторские и измерительные.

Под конструкторскими базами подразумеваются поверхности, линии, точки, которые связаны с расчетами конструктора, т.е. определяют взаимное расположение деталей в узле или механизме.

Под измерительными базами подразумеваются поверхности, от которых ведется отсчет размеров.

При базировании заготовок и деталей необходимо стремиться к единству баз, т.е. чтобы все три вида баз совпадали. Например, отверстие зубчатого колеса является основной конструкторской базой, т.к. при посадке его на вал поверхность отверстия определяет положение зубчатого колеса в изделии относительно других сопряженных поверхностей. Она же является технологической базой почти на всех операциях механической обработки. При несовпадении технологических и конструкторских баз возникает дополнительная погрешность в размерах детали, которая называется погрешностью базирования. В связи с этим второй основной задачей данного этапа проектирования ТП является расчет погрешностей базирования. Расчет погрешностей базирования производится для каждого конкретного случая.

Существуют и другие рекомендации по выбору баз. Так в качестве черновых баз необходимо выбирать поверхности:

— обеспечивающие устойчивое положение детали в приспособлении;

— обработанные или обрабатываемые с минимальным припуском;

— наиболее чистые и точные.

Черновые базы используются один раз, т.к. после первой технологической операции появляются более чистые и точные поверхности. Чистовые базы назначают руководствуясь следующими правилами:

— выбранная поверхность должна использоваться на всех операциях кроме первой;

— при отделочных операциях установка заготовки должна производится в то же положение, что и при ее работе в изделии;

— базой должна быть поверхность, от которой размер задается с наименьшим допуском.

Основные документы, необходимые для выбора технологических баз:

— классификатор способов базирования;

— — методика выбора технологических баз.

Этап 5. Составление технологического маршрута обработки

Технологический маршрут — это последовательность технологических операций обработки деталей.

На этом этапе решаются две основные задачи:

1. Составление общего плана обработки детали или уточнение последовательности операций по ТТП и ГТП.

2. Определение состава и средств технологического оснащения. Результаты работы лучше оформлять в виде таблицы.

При установлении общей последовательности обработки детали рекомендуется учитывать следующие положения:

— каждая последующая операция должна уменьшать погрешность обработки и улучшать качество поверхности;

— в первую очередь следует обрабатывать поверхности, которые будут служить технологическими базами для последующих операций;

— далее необходимо обрабатывать поверхности, с которых снимается наибольший слой материала. Это позволяет своевременно обнаруживать возможные внутренние дефекты заготовки;

— операции, при которых возможно появление брака из-за внутренних дефектов в заготовке, нужно производить на ранних стадиях ее обработки;

— обработка остальных поверхностей ведется в последовательности, обратной степени их точности, — чем точнее должна быть поверхность, тем позже она обрабатывается;

— заканчивается процесс изготовления детали обработкой той поверхности, которая должна быть наиболее точной и имеет наибольшее значение для эксплуатации детали. Если она была обработана ранее, до выполнения других смежных операций, может возникнуть необходимость в ее повторной обработке;

— отверстия нужно сверлить в конце технологического процесса, за исключением тех случаев, когда они служат базами;

— если деталь подвергается термической обработке по ходу технологического процесса, механическая обработка расчленяется на две части: до термической обработки и после нее;

— технический контроль назначают после тех этапов обработки, где вероятна повышенная доля брака, перед сложными и дорогостоящими операциями, после законченного цикла, а также в конце обработки.

Для оценки разработанного ТП в соответствии с ЕСТПП рекомендуется вычислять коэффициенты применения прогрессивных высокоэффективных методов обработки —  и типовых ТП —

и типовых ТП —  . ТП рационален, если они равны или превышают установленные ЕСТПП уровни, то есть

. ТП рационален, если они равны или превышают установленные ЕСТПП уровни, то есть

, а

, а  ,

,

где  — количество эффективных методов, а

— количество эффективных методов, а  — общее количество методов, применяемых при обработке;

— общее количество методов, применяемых при обработке;  — количество типовых, а

— количество типовых, а  — общее количество применяемых в ТП технологических операций.

— общее количество применяемых в ТП технологических операций.