|

|

Технология и техника первичной очистки растительных масел

Удаление из масла механических примесей относится к проблеме разделения суспензий. При выборе технологических режимов, оборудования и технологической схемы очистки растительных масел необходимо учитывать свойства разделяемой сложной суспензии.

Поэтому первичная очистка проводится в две последовательные стадии: первая - предварительная очистка, предназначенная для удаления более крупных частиц, вторая тонкая, для удаления более мелких частиц, в результате которой получают требуемую степень очистки.

Для разделения суспензий могут использоваться следующие способы: отстаивание, центрифугирование и фильтрация.

Отстаивание. Применяется на первой стадии предварительной очистки для удаления из масла крупных взвесей.

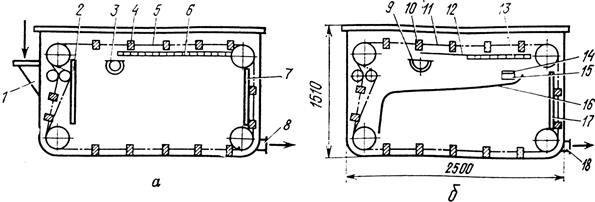

Рис. 30. Двойная гущеловушка

Отстаивание может быть ускорено снижением вязкости масла за счет повышения температуры. Однако температуру обычно ограничивают, так как возможно обратное растворение в масле некоторых сопутствующих веществ, которые при последующем охлаждении вновь выпадают из масла.

Для отделения грубых примесей применяют одинарные и двойные гущеловушки. На рис 30 представлена двойная механизированная гущеловушка. Она состоит из двух отсеков: первый служит для предварительного, а второй - для окончательного отстаивания масла.

Масло, содержащее грубые механические примеси, поступает в первый отсек через карман 1. Перегородка 2 направляет его в нижнюю часть гущеловушки, благодаря чему не происходит смешивания отстоявшейся части масла с вновь поступающим и создаются условия для более полного отстаивания.

Механические примеси оседают на дно ловушки, затем скребками 4, прикрепленными к движущейся непрерывной цепи 5, подаются на сетчатую поверхность 6. Здесь они освобождаются от части масла и сбрасываются полуобезжиренными в шнек 3. Перегородка 7 в первом отсеке служит для поддерживания осадка на скребках при вертикальном перемещении. Масло через щель 15 поступает во второй отсек. Козырек 14 предохраняет сливающееся масло от смешивания с более мутным, которое отделяется на сетчатой поверхности 13. Масло по лотку 16 направляется в нижнюю часть отсека. Отстоявшаяся взвесь удаляется из отсека скребками 10, прикрепленными к движущейся цепи 11, и направляется на сетчатую поверхность 13, а затем на гладкий стальной лист 12, с которого сбрасываются в шнек 9. Для поддержания осадка на скребках служит перегородка 17. Очищенное масло выводится из аппарата. Патрубки 8 и 18 служат для слива масла из гущеловушки. Аппарат может быть герметизирован, и это позволяет отстаивать масло в атмосфере инертного газа.

Производительность 8-10 т/ч масла, рабочая вместимость отсеков - первого и второго - по 2 м3. Время пребывания масла в аппарате - 15-20 мин. Содержание нежировых примесей: до очистки - 10 %, после очистки - 0,3-0,5 %.

Совершенствование процесса осаждения механических примесей из масла привело к созданию новой конструкции - вибрационного гущеотделителя. Отличительной его особенностью является то, что поток масла направляется на горизонтально расположенную металлическую сетку 6 с ячейками размером 0,24х0,24 мм, вибрирующую в направлении, перпендикулярном действию гравитационных сил.

Площадь фильтрующей поверхности - 1 м2, частота колебаний - 50 Гц, содержание нежировых примесей: до очистки - 2,0- 2,5 %, после очистки - 0,6-0,9 %.

Фильтрация. Фильтрация является широко используемым спообом удаления тонкодисперсных частиц. Сущность его - в пропускании масла через достаточно тонкую пористую перегородку. Масло проходит через поры фильтрующего материала, взвешенные частицы, размер которых больше размеров пор, задерживаются на его поверхности, образуя осадок. Этот осадок оказывает большое влияние на процесс фильтрации, так как, накапливаясь он сам служит фильтрующей перегородкой.

В качестве фильтрующей перегородки используется фильтр-ткань - бельтинг, миткаль, ткани из синтетического волокна (лавсан, капрон) или мелкая сетка.

Фильтрацию можно вести при постоянном давлении или при постоянной скорости. Обычно фильтрацию масла ведут при постоянной скорости, но переменном давлении.

В промышленности для фильтрации масла используют фильтры с вертикальным и горизонтальным расположением фильтрующих перегородок, с ручной и механической выгрузкой осадка.

Для фильтрации масла широко используются фильтр-прессы, состоящие из ряда вертикально расположенных чередующихся рам и плит. Каждая плита оборачивается фильтрующим материалом так, что две плиты с обеих сторон и находящаяся между ними рама создают самостоятельную фильтрующую ячейку. При сборке фильтр-пресса должна соблюдаться гермитичность.

Фильтр-прессы выпускают закрытого и открытого типа с гидравлическим зажимом. Различаются эти две конструкции различным выводом фильтрованного масла: в фильтр-прессе первого типа масло собирается в закрытый коллектор, что исключает его контакт с воздухом, а в фильтр-прессе второго типа каждая рама имеет открытый сток масла в сборный лоток.

Производительность 1 м2 фильтрующей поверхности при температуре фильтрации 80 °С - 60-65 кг/ч, а при температуре 30 °С - 25-35 кг/ч. Содержание нежировых примесей, %: до фильтрации -0,3-0,9, после фильтрации - 0,05.

Недостатком фильтр-прессов являются необходимость выгрузки осадка вручную и сравнительно большая площадь для их размещения.

Наиболее совершенными являются вертикальные фильтры с механической выгрузкой осадка. Эти фильтры производятся у нас в стране и за рубежом.

Центрифугирование. Осаждение в центробежном поле является наиболее совершенным способом для удаления мелких взвешенных частиц. Основными аппаратами, работающими по этому способу и нашедшими широкое применение в технике разделения суспензий, являются центрифуги, называемые сепараторами.

Использование центрифуг обусловлено стремлением повысить скорость разделения неоднородных систем по сравнению со скоростью разделения их в отстойниках или на фильтрах.

Важной характеристикой центрифуг является фактор разделения Кр, зависящий от радиуса вращения ротора и частоты вращения ротора.

Разделяющее действие центрифуги возрастает пропорционально увеличению фактора разделения.

По значению фактора разделения центрифуги можно условно разделить на две группы: нормальные центрифуги (сепараторы) (Кр ≤ 3500) и сверхцентрифуги (Кр>3500).

|

Нормальные центрифуги (сепараторы) применяются в основном для разделения грубодисперсных суспензий или двух несмешивающихся жидкостей. Сверхцентрифуги используются для

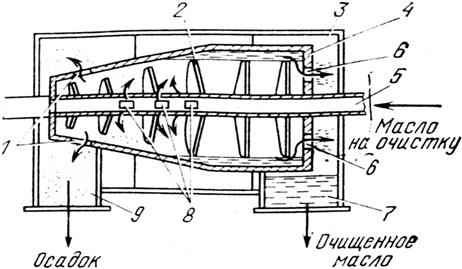

Рис. 31. Центрифуга НОГШ

разделения эмульсий и тонкодисперсных суспензий.

В схемах первичной очистки на ряде заводов используют горизонтальные отстойные центрифуги непрерывного действия НОГШ-325(рис.31).

Основным узлом центрифуги является ротор 4, имеющий форму усеченного конуса, расположенный горизонтально в корпусе 3. Внутри ротора находится шнек 2, который предназначен для транспортировки твердого осадка к отверстиям для выгрузки 1. Масло на очистку подается по питающей трубе 5, а затем через окна 8 выбрасывается во внутреннюю полость ротора. Под действием центробежной силы твердый осадок осаждается на стенках ротора, транспортируется шнеком к разгрузочным отверстиям 1 в узкой части ротора и собирается в приемном отсеке 9. Очищенное масло направляется к основанию конуса и через сливные окна 6 выбрасывается в приемный отсек 7. Процесс отделения твердого осадка, выгрузка, слив масла происходит непрерывно.

Шнек вращается в одну сторону с ротором с отставанием от частоты вращения ротора примерно 1 %. Это создает условия для принудительного перемещения осадка вдоль внутренней поверхности барабана ротора. Производительность центрифуги - 2,0 т/ч.

Технологические схемы первичной очистки растительных масел. В схемах первичной очистки растительных масел применяют различные комбинации аппаратов и машин, позволяющих удалять как грубо, так и тонкодисперсные примеси. Для очистки прессовых масел могут быть использованы следующие технологические схемы:

двойная гущеловушка - фильтрация на фильтр-прессах (двухступенчатая);

двойная гущеловушка - центрифуга НОГШ - сепараторы (трехступенчатая);

двойная гущеловушка (вибрационный гущеотделитель) - дисковый механизированный фильтр ФГДС (двухступенчатая).

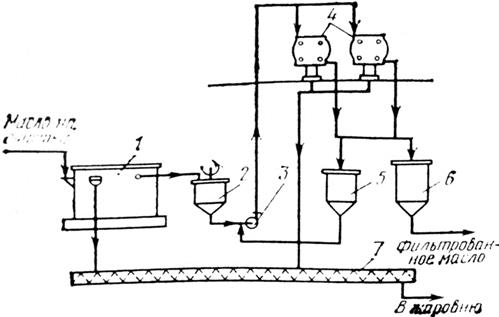

Технологическая схема очистки масла с применением фильтр-прессов. Схема представлена на рис 32. Масло, отжатое на прессах, подается в гущеловушку 1 для предварительной очистки от крупных взвешенных частиц. Очищенное масло поступает в промежуточный бак 2, откуда насосом 3 подается на фильтрацию на фильтр-прессы 4. Отфильтрованное масло собирается в баке 6. Первые мутные порции стекают в емкость 5, откуда направляют на повторную фильтрацию. Примеси из гущеловушки и фильтрпрессовый осадок поступают в шнек 7, а затем в чаны жаровен прессовых агрегатов.

Рис. 32. Технологическая схема очистки масла

Эта схема имеет ряд недостатков: применение ручного труда при зачистке фильтр-прессов, большая занимаемая площадь, низкая производительность и т.д.

Технологическая схема очистки масла с применением центрифуги НОГШ и сепараторов. Масло подается в гущеловушку для предварительной очистки от крупных взвешенных частиц, откуда поступает в промежуточную емкость и затем насосом подается в центрифугу НОГШ. Очищенное масло стекает в бак и насосом подается в сепаратор для очистки от тонкодисперсных примесей. Отделившийся твердый осадок из гущеловушки, осадок из центрифуги НОГШ и шлам из сепаратора поступают в шнек и направляются в чаны жаровен прессовых агрегатов.

Описанные типовые схемы очистки применимы ко всем маслам, вырабатываемым в нашей стране.