|

|

Конструктивні особливості

Кільця можуть бути з симетричним (рисунки Е1, Е2, Е7, Е8, Е9, Е11, Е12, Е13) і несиметричним (рисунки Е3, Е4, Е5, Е6, Е10) поперечним перерізом.

Рисунок Е1

Рисунок Е1

|  Рисунок Е2

Рисунок Е2

| |||

Рисунок Е3

Рисунок Е3

|  Рисунок Е4

Рисунок Е4

|  α1 = 0…15°

Рисунок Е5

α1 = 0…15°

Рисунок Е5

| ||

Рисунок Е6

Рисунок Е6

|  Рисунок Е7 Рисунок Е7

|  Рисунок Е8

Рисунок Е8

| ||

Рисунок Е9

Рисунок Е9

|  Рисунок Е10

Рисунок Е10

|  Рисунок Е11

Рисунок Е11

| ||

Рисунок Е12

Рисунок Е12

|  Рисунок Е13

Рисунок Е13

| |||

Компресійні кільця підрозділяють на кільця:

- прямокутного перетину (рис. Е1);

- прямокутного перетину з бочкоподібною робочою поверхнею (рис. Е2);

- прямокутного перетину із внутрішнім виточенням або фаскою (рис. Е3);

- конічні (рис. 4);

- із зовнішнім виточенням (рис. Е5);

- трапецієподібні однобічні (рис. Е6);

- трапецієподібні двосторонні (рис. Е7).

В одному кільці можуть бути сполучені елементи конструкцій різних типів поршневих кілець.

Кільця із зовнішнім виточенням можуть бути використані й у якості маслознімних.

У цьому випадку вони можуть мати на торцевих поверхнях дренажні прорізи.

Маслознімні кільця виготовляють:

- без фасок (рис. Е8);

- із зустрічними фасками (рис. Е9);

- з однобічними фасками (рис. Е10);

- з розбіжними фасками (рис. Е11);

- із двосторонніми фасками (рис. Е12).

Маслознімні кільця можуть бути постачені крученими або пластинчастими розширниками (рис. Е13) для підвищення радіального тиску.

Основні розміри й параметри компресійних і маслознімних (із пружинним розширником) поршневих кілець установлюють відповідно до таблиці Е1.

Таблиця Е1

| Номі- нальний діаметр D, мм | Радіальна товщина t, мм | Ряд, висота кільця b, мм | Тепловий зазор, мм | ||||

| Номі- нал | Граничне відхилення | I | II | III | Граничне відхилення | ||

| Прямокутні компресійні поршневі кільця | |||||||

| 1,5 | +0,10 -0,12 | 1,5 | 2,0 | - | -0,012 | 0,20+0,20 | |

| 1,6 | |||||||

| 1,8 | |||||||

| 1,9 | |||||||

| 2,0 | |||||||

| 2,1 | |||||||

| 2,2 | |||||||

| 2,2 | |||||||

| 2,3 | |||||||

| 2,3 | |||||||

| 2,5 | |||||||

| 2,6 | 0,25+0,20 | ||||||

| 2,7 | |||||||

| 2,8 | |||||||

| 2,9 | |||||||

| 3,0 |

Продовження таблиці Е1

| Номі- нальний діаметр D, мм | Радіальна товщина t, мм | Ряд, висота кільця b, мм | Тепловий зазор, мм | ||||

| Номі- нал | Граничне відхилення | I | II | III | Граничне відхилення | ||

| 3,0 | +0,10 -0,12 | 1,5 | 2,0 | - | -0,012 | 0,25+0,20 | |

| 3,2 | |||||||

| 3,1; 3,3 | |||||||

| 3,4 | |||||||

| 3,2; 3,4 | +0,10 -0,15 | 1,5 | 2,0 | 2,5 | 0,30+0,25 | ||

| 3,3; 3,5; 3,6 | |||||||

| 3,7 | |||||||

| 3,8 | 2,0 | 2,5 | 3,0 | ||||

| 3,8 | |||||||

| 4,2 | |||||||

| 4,2 | |||||||

| 4,5 | |||||||

| 5,0* | 0,35+0,30 | ||||||

| 4,45; 4,6 | |||||||

| 4,6; 5,3* | |||||||

| 4,6 | |||||||

| 5,0 | 2,5 | 3,5 | 4,0 | 0,40+0,30 | |||

| 3,0 | |||||||

| 5,2 | 3,0 | ||||||

| 5,4 | |||||||

| 5,7 | |||||||

| Компресійні трапецієподібні поршневі кільця ** | |||||||

| 3,5 | +0,10 -0,15 | 2,5 | 3,0 | - | -0,010*** -0,030 | 0,30+0,25 | |

| 3,6 | |||||||

| 3,7 | |||||||

| 3,9 | |||||||

| 4,2 | 3,0 | 3,5 | - | ||||

| 4,45; 4,6 | 0,35+0,30 | ||||||

| 4,7 | |||||||

| 4,8 | 3,0 | 3,5 | 4,0 | 0,40+0,30 | |||

| 5,0 |

Продовження таблиці Е1

| Номі- нальний діаметр D, мм | Радіальна товщина t, мм | Ряд, висота кільця b, мм | Тепловий зазор, мм | ||||

| Номі- нал | Граничне відхилення | I | II | III | Граничне відхилення | ||

| 5,2 | +0,10 -0,15 | 3,0 | 3,5 | 4,0 | -0,010*** -0,030 | 0,40+0,30 | |

| 5,4 | |||||||

| 5,7 | |||||||

| Маслознімні кільця з пружним розширювачем | |||||||

| 2,6 | +0,10 -0,20 | 3,0 | 4,0 | - | -0,010 -0,025 | 0,25+0,20 | |

| 2,7 | |||||||

| 2,8 | +0,10 -0,25 | 0,30+0,25 | |||||

| 2,9 | |||||||

| 3,0 | 3,5 | 5,0 | - | ||||

| 3,2 | |||||||

| 3,3 | 0,35+0,30 | ||||||

| 3,7 | 4,0 | 0,40+0,30 | |||||

| 4,0 | 6,0 | 6,5 | |||||

| * Використовувати не рекомендується ** Кут нахилу торців трапецієподібних двосторонніх кілець має бути 6° або 15°, а кут нахилу торця в трапецієподібного однобічного кільця має бути 7° або 10° (рис. Е6 і Е7). *** Для трапецієподібних кілець граничне відхилення відноситься до розміру, що відстоїть від робочої поверхні кільця на 1,5 мм (рис. Е6 і Е7) |

Величина теплового зазору для верхніх компресійних кілець (з покриттям хромом або молібденом) може бути збільшена до 10%. При цьому допуск на виготовлення не має перевищувати величини, що зазначена в таблиці Е1.

Кут нахилу α утворюючої робочої поверхні, що звернена до стінки циліндра, конічних компресійних кілець у вільному стані до їхньої осі має бути від 20' до 2° (рис. Е4).

Номінальна висота маслознімних кілець має бути: 3,0; 3,5; 4,0; 4,5; 5,0; 5,5; 6,0; 6,5 мм.

Висота h робочих пасків маслознімних кілець має бути 0,65…1,20 мм для кілець без фасок (рис. Е8); 0,20…0,80 мм – для кілець із фасками (рис. Е9-Е13).

Номінальна висота c прорізів у маслознімних кільцях має бути не менше:

- 1,0 мм для кілець висотою до 4,0 мм включно;

- 1,2 мм для кілець висотою більше 4,0 до 5,0 мм включно;

- 1,3 мм для кілець висотою більше 5,0 мм.

Складені компресійні кільця (рис. Е14) застосовують тільки для ремонтів двигунів в експлуатації при зношуванні циліндра (гільзи) більше 0,15% від його (її) діаметра. Складене (із трьох або чотирьох кільцевих елементів тарілчастої форми) компресійне кільце установлюють замість другого й третього (якщо воно є) чавунних компресійних кілець: по два елементи в кожну канавку конусністю нагору і по одному або двом елементам конусністю вниз.

Маслознімні кільця можуть бути триелементні й чотириелементні.

Маслознімне триелементне кільце складається із двох плоских кільцевих елементів і двофункційного розширника (рис. Е15).

Маслознімне чотириелементне кільце складається із двох плоских кільцевих елементів та осьового й радіального розширників (рис. Е16).

Рисунок Е14

Рисунок Е14

|  а – кільцеві елементи; б – двофункційний розширник

Рисунок Е15

а – кільцеві елементи; б – двофункційний розширник

Рисунок Е15

|

а – плоскі кільцеві елементи; б – осьовий розширник; в – радіальний розширник

Рисунок Е16

а – плоскі кільцеві елементи; б – осьовий розширник; в – радіальний розширник

Рисунок Е16

|

Технічні вимоги

Поршневі кільця виготовляють із сірого низьколегованого або високоміцного чавунів або сталі.

Межа міцності при вигині має бути не менше:

- 34,3·107 Па – для сірого низьколегованого чугуна;

- 108·107 Па – для високоміцного чугуна і сталі.

Твердість готових кілець має бути:

- 96…112 HRB (217…375 НВ) – із сірого низьколегованого чавуну;

- 100…112 HRB (241…375 НВ) – з високоміцного чавуну;

- 40…50 HRC (70,5… 76,0 HRA) – зі сталі.

Кільцеві елементи компресійних і маслознімних складених поршневих кілець виготовляють зі стрічки 2П-ВТ-ВШ-К за ГОСТ 21997, зі сталі марки У8А за ГОСТ 1435.

Розширники складених маслознімних кілець виготовляють:

- двофункційні – зі стрічки Т-С за ГОСТ 2283 зі сталі марки У8А за ГОСТ 1435;

- радіальні – зі стрічки ЗП-ВТ-ВШ-К за ГОСТ 21997 зі сталі марки У10А за ГОСТ 1435 або 70С2ХА за ГОСТ 14959;

- осьові – зі стрічки 1П-ПТ-К за ГОСТ 21997 зі сталі марки 65Г за ГОСТ 1050.

Товщина стрічки для виготовлення кільцевих елементів маслознімних і компресійних кілець, двофункційних, радіальних і осьових розширників має відповідати таблиці Е2.

Тріщини, рихлоти, чорновини, сліди засміченості сторонніми включеннями, завусенці, забоїни й інші дефекти на кільцях не допускаються.

Раковини й вм'ятини не допускаються на ділянці в 30° від замка, а також друг проти друга на торцях і на ділянках торців проти дренажних вікон.

Не допускаються відколи або фаски на гострих кутах замка розміром більше 0,5 мм по внутрішній поверхні й 0,3 мм – по зовнішній.

У компресійних кілець двигунів із примусовим запалюванням (далі – бензинових двигунів) не допускаються дрібні раковини або вм'ятини на торцевих поверхнях кільця розміром більше 0,5 мм, раковини глибиною більше 0,2 мм, вм'ятини більше 0,1 мм у кількості більше трьох штук, розташованих менш ніж на 10 мм друг від друга й менш ніж на 0,5 мм від країв кільця.

У компресійних кілець дизельних двигунів, що виготовлені з високоміцного чавуну, не допускаються дрібні раковини й вм'ятини на торцевих поверхнях розміром більше 0,5 мм і глибиною більше 0,2 мм у кількості більше двох штук, розташованих менш ніж на 10 мм друг від друга й менш ніж на 0,5 мм від країв кільця.

У маслознімних кілець бензинових і дизельних двигунів не допускається наявність дрібних раковин на торцевих поверхнях розміром більше 0,5 мм і глибиною більше 0,2 мм у кількості більш двох штук, розташованих менш ніж на 10 мм друг від друга й менш ніж на 0,5 мм від країв кільця.

Таблиця Е2

| Найменування елемента кільця й розширників | Товщина стрічки, мм, при номінальному діаметрі циліндра | |

| до 100 мм, включ | понад 100 мм | |

| Кільцевий елемент компресійного кільця | 0,60-0,04 | 0,60-0,04 |

| 0,70-0,04 | 0,70-0,04 | |

| 0,80-0,05 | ||

| Кільцевий елемент маслознімного кільця | 0,45-0,04 | 0,60-0,04 |

| 0,50-0,04 | 0,70-0,04 | |

| 0,60-0,04 | 0,80-0,05 | |

| 0,70-0,04 | ||

| Двофункційні розширники | 0,35-0,03 | 0,40-0,04 |

| 0,40-0,04 | 0,45-0,04 | |

| 0,45-0,04 | 0,50-0,04 | |

| 0,50-0,04 | 0,60-0,04 | |

| 0,60-0,04 | 0,70-0,04 | |

| 0,70-0,04 | ||

| Радіальні розширники | 0,45-0,03 | 0,50-0,03 |

| Осьові розширники | 0,70-0,04 | 0,70-0,04 |

Не допускаються риски від різця глибиною більше 0,1 мм на внутрішній поверхні кільця, що звернена до дна канавки поршня.

Робоча поверхня верхнього компресійного кільця, що звернена до стінки циліндра, повинна мати зносостійке покриття. Вказують товщину, вид покриття й розміри після покриття.

Вказують вид покриття робочої поверхні, що звернена до стінки циліндра, інших компресійних і маслознімних кілець.

Відколи, відшарування, пригар, викрашування зносостійкого покриття не допускаються.

Параметр шорсткості торцевих поверхонь кільця має бути не більше Ra=0,63 мкм за ГОСТ 2789.

Не допускається наявність окремих ділянок (більше 20% загальної поверхні) з параметром шорсткості більше Ra=0,80 мкм.

Параметр шорсткості верхньої конічної поверхні однобічних трапецієподібних компресійних кілець має бути не більше Ra=0,80 мкм за ГОСТ 2789. Не допускається на верхній конічній торцевій поверхні однобічних трапецієподібних компресійних кілець наявність окремих ділянок (більше 20% загальної поверхні) з параметром шорсткості більше Ra=1,25 мкм.

Параметр шорсткості робочої поверхні, що звернена до стінки циліндра, для кілець без зносостійкого покриття має бути не більше Rz=20 мкм за ГОСТ 2789.

Кільця зі зносостійким покриттям повинні мати 100%-ве прилягання окружності до поверхні контрольного калібру, а без зносостійкого покриття – не менше 90% окружності кільця при обов'язковому приляганні на ділянці 15° з кожної сторони від замка. Контакт може бути безперервним або крапковим (у вигляді пунктиру).

Жолоблення торцевих поверхонь кільця в окружному напрямку не має перевищувати:

- 0,02 мм для кілець прямокутного поперечного переріза (у тому числі з бочкоподібною робочою поверхнею) діаметром до 100 мм включно й 0,03 мм – діаметром понад 100 мм;

- 0,06 мм для кілець із несиметричним профілем і маслознімних діаметром до 100 мм включно й 0,08 мм – діаметром понад 100 мм.

Нерівномірність радіальної товщини одного кільця має бути не більше:

- 0,12 мм у кільця із зовнішнім діаметром до 100 мм включно;

- 0,14 мм у кілець із зовнішнім діаметром більше 100 мм.

Після остаточної обробки кільця піддають розмагнічуванню.

На поверхні поршневих кілець не допускаються сліди корозії. Допускаються плями й зміна кольору від мийних розчинів.

Ширина масловідвідних дренажних прорізів двофункційних розширників має бути не менше 1,2 мм.

Зазор у замку кільцевих елементів маслознімних і компресійних кілець при вимірі в калібрі номінального діаметра має бути:

- для маслознімних кілець – від 0,3 до 1,0 мм;

- для компресійних кілець – від 0,6 до 1,5 мм.

Висота масловідвідних щілин у радіальних розширниках має бути не менше:

- 1,0 мм – у розширників висотою до 4,0 мм включно;

- 1,2 мм – у розширників висотою понад 4,0 мм.

Надриви, забоїни й завусенці на поверхні кільцевих елементів маслознімних і компресійних кілець не допускаються.

Завусенці після штампування дренажних щілин допускаються: у двофункційних розширників – спрямовані у внутрішню сторону; у радіальних розширників – спрямовані у зовнішню сторону.

Зовнішні циліндричні поверхні кільцевих елементів складених маслознімних кілець мають бути хромовані. Відколи хрому, раковини й дендрити на зовнішній циліндричній поверхні кільцевих елементів маслознімних кілець не допускаються.

Пружність маслознімних кілець у зборі має бути від 2,5 до 8,0 кг. Відхилення величини пружності від її номінального значення не має перевищувати ±20%.

Шатуни

Технічні вимоги

Шатуни (та їх кришки) виготовляють зі сталей марок: 40 (селект), 40Р, 45Р, 45 за ГОСТ 1050; 40Г, 45Г2, 40Х, 40ХН, 40ХФА, 40ХН2МА за ГОСТ 4543.

Шатуни (та їх кришки) мають бути термічно оброблені.

При необхідності підвищення утомленої міцності шатунів допускається робити обробку на поверхні дробом або іншими методами.

Мікроструктура металу шатунів, що перевіряється по перетину тавра в поршневій головці шатуна, являє собою рівномірну структуру сорбіту без включень ферита.

У неопрацьованої поверхні товщину зневуглецьованого шару необхідно вказувати. Наявність заштампованої окалини не допускається.

Оброблені поверхні мають бути чистими, без завусенців, чорновин, розкатаних міхурів, тріщин і прижогів, що видимі неозброєним оком.

Допускаються забоїни й вм'ятини на неопрацьованих поверхнях, а також на торцях головок і бобишок для припасування по вазі, кількість і глибину яких необхідно вказувати.

На необроблюваних поверхнях шатуна (і кришки) не допускаються:

- тріщини, заходи, плівки, розкатані міхури;

- окалини й корозійні руйнування, що видимі неозброєним оком.

Виправлення дефектів вирубкою не допускається.

Дефекти в шатунах, що вийшли внаслідок незаповнення штампа металом (крім бобишок для припасування за вагою), не допускаються.

Шорсткість оброблених поверхонь не має бути більше числових значень параметра Ra за ГОСТ 2789:

- 1,25 мкм – для поверхні отвору під вкладиші в кривошипній головці шатуна;

- 0,63 мкм – для поверхні отвору під поршневий палець, що установлюється із зазором у поршневій головці шатуна;

- 1,25 мкм – для торцевих поверхонь кривошипної головки шатуна, що контактують із поверхнями вала або суміжного шатуна;

- 1,60 мкм – для поверхні отвору під поршневий палець, що установлюється з натягом у поршневій головці шатуна.

Шорсткість торців кришки, які занижені за шириною й не контактують із поверхнями колінчастого вала або суміжного шатуна, необхідно вказувати.

Відхилення від паралельності осей отвору під вкладиші в кривошипній головці й отвору під поршневий палець у поршневій головці шатуна не має перевищувати 0,08 мм на довжині 100 мм, перекіс осей отворів не має перевищувати 0,08 мм на довжині 100 мм при установці пальця із зазором і від 0,08 до 0,12 мм на довжині 100 мм при установці пальця з натягом.

Торці кривошипної головки шатуна мають бути взаємно паралельні в межах допуску на ширину головки й перпендикулярні поверхні отвору під вкладиші в ній.

Відхилення від перпендикулярності не має перевищувати 0,08 мм на довжині 100 мм і має перевірятися щодо поверхні базового торця.

Конусоподібність, бочкоподібність, сідлоподібність й овальність отвору під втулку й поршневий палець, що установлюється з натягом у поршневій головці шатуна, не мають перевищувати 0,0150 мм, а отвори втулки, що запресована в поршневу головку шатуна, після остаточної обробки – 0,0025 мм.

Конусоподібність, бочкоподібність, сідлоподібність й овальність отвору під вкладиші кривошипної головки шатуна не мають бути більше 0,008 мм для номінальних розмірів до 80 мм включно й 0,005 мм для розмірів понад 80 мм після остаточної обробки шатуна до зняття кришки.

Допуск діаметра отвору під вкладиші кривошипної головки шатуна не має перевищувати Н6 після остаточної обробки шатуна до зняття кришки.

Болти шатунні

Технічні вимоги

Шатунні болти виготовляють зі сталей марок: 40Х, 38ХА, 40ХН, 40ХН2МА (40ХНМА), 40ХФА, 35ХМ, 30ХМА, 30ХНЗА за ГОСТ 4543, сталі марки 38ХГНМ за ГОСТ 10702. У технічно обґрунтованих випадках допускається застосування інших марок сталей, фізико-механічні властивості яких не нижче вищевказаних марок.

Для шатунних болтів, виготовлених холодним висадженням, застосовують сталь за ГОСТ 10702.

Шатунні болти мають бути термічно оброблені й мати твердість у межах 29-45 HRC або 263-425 НВ.

Після загартування й відпустки болти повинні мати мікроструктуру сорбіту.

Товщину зневуглецьованого шару поверхонь болта необхідно вказувати.

На поверхні болтів не допускаються тріщини.

Не допускаються окалини, волосовини, заходи, завусенці й забоїни, що видимі неозброєним оком.

Перехід від головки болта до стрижня може здійснюватися через кільцеву канавку або без канавки. Радіуси сполучень у зоні переходу від головки болта до стрижня мають бути вказані. Підрізи не допускаються.

Різьблення слід виконувати за ГОСТ 9150, ГОСТ 24705 з полем допуску не більше 4h, а при виготовленні методом накочування – не більше 4h-6h за ГОСТ 16093. Для підвищення показників міцності різьблення допускається застосування спеціальних різьблень зі збереженням зазначених полів допусків.

Перекіс осей різьблення болта й посадкової поверхні стрижня болта, обумовлений торцевим биттям спеціальної контрольної гайки, не має бути більше 0,1 мм на діаметрі, що дорівнює найбільшому діаметру опорної поверхні гайки болта.

Відхилення від циліндричності посадкової поверхні болта не має перевищувати 2/3 допуску на діаметр стрижня.

Шорсткість поверхонь болта за ГОСТ 2789 має бути: посадкових поверхонь стрижня Ra≤1,25 мкм, опорної поверхні головки Ra≤3,2 мкм. Шорсткість посадкових поверхонь болтів, виготовлених методом висадження, має бути Ra≤1,6.

Опорна поверхня головки болта має бути перпендикулярна до осі посадкової поверхні стрижня болта. Відхилення від перпендикулярності не має перевищувати 0,1 мм при вимірі на крайніх точках.

Для шатунних болтів, що ввертаються в тіло шатуна, биття опорної поверхні головки болта щодо осі циліндра, відповідного до середнього діаметра різьблення, не має перевищувати 0,05 мм, а при зміцненні їх по різьбленню, стрижню й радіусам сполучень методом пластичного деформування не має перевищувати 0,07 мм на максимальному діаметрі.

Посадкова поверхня болта, що ввертається в тіло шатуна, має бути концентрична поверхні середнього діаметра різьблення. Відхилення від концентричності не має бути більше 0,07 мм.

Вісь отвору під шплінт має перетинатися з віссю циліндра, відповідного до середнього діаметра різьблення болта. Відхилення від перетинання осей не має перевищувати 0,2 мм.

Гільзи циліндрів

Технічні вимоги

Гільзи виготовляють зі спеціального зносостійкого чавуну або із сірого перлітного чавуну з наступним об'ємним загартуванням або загартуванням струмами високої частоти.

Твердість робочої поверхні загартованих гільз необхідно вказувати. У гільзах із сірого перлітного чавуну у верхній частині допускається застосовувати запресовану зносостійку вставку. Твердість, мікроструктура й хімічний склад матеріалів гільзи й вставки мають бути вказаними.

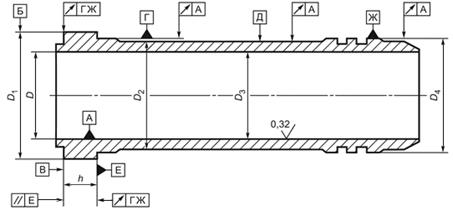

Величини допусків геометричних розмірів, що зазначені на рис. Е17, остаточно оброблених гільз не мають перевищувати значень, наведених у таблиці Е3.

Мають бути вказані величини допусків:

- радіального биття поверхні Б щодо центрувальних поверхонь Г, Ж;

- паралельності верхньої торцевої поверхні В відносно опорної поверхні Е або торцевого биття поверхні В відносно центрувальних поверхонь Г, Ж;

- радіального биття центрувальних поверхонь Г, Ж щодо внутрішнього циліндра А;

- діаметра циліндричної поверхні Б;

- діаметра D3 зовнішньої поверхні й діаметрів D2, D4 центрувальних поверхонь, торцевого биття опорної поверхні Е щодо центрувальних поверхонь Г, Ж або щодо поверхні А.

Шорсткість робочої поверхні не має перевищувати 0,32 мкм числового значення параметра Ra за ГОСТ 2789.

Допускається збільшення Ra до 0,63 мкм на окремих ділянках поверхні загальною площею, що не перевищує 20%.

При нанесенні на робочу поверхню гільзи організованого мікрорельєфу його параметри необхідно вказувати.

На робочій поверхні гільзи не допускаються риски, забоїни, завусенці й чорновіни. Допускаються окремі раковини й крапкові пористості, що не знижують експлуатаційних якостей гільзи, величину, кількість і розташування яких необхідно вказувати.

Рисунок Е17

Таблиця Е3

| Геометричний розмір, допуск форми й розташування поверхні гільзи | Величина поля допуску для гільзи із внутрішнім діаметром D, мм | ||

| до 100 включ. | від 100 до 120 включ. | понад 120 | |

| 1 Внутрішній діаметр D: | |||

| а) для двигунів із примусовим запалюванням (далі – бензинові двигуни) | 0,060 | 0,060 | - |

| б) для двигунів із запаленням від стиску (далі – дизелі) | 0,030 | 0,050 | 0,060 |

| 2 Допуск круглості внутрішнього циліндра А | 0,010 | 0,012 | 0,012 |

| 3 Допуск профілю поздовжнього перетину внутрішнього циліндра А | 0,010 | 0,012 | 0,012 |

| 4 Допуск співвісності зовнішньої поверхні Д и внутрішнього циліндра А в діаметральному вираженні | 0,500 | 0,700 | 0,700 |

| 5 Допуск розміру h від верхнього торця В до опорної поверхні Е | 0,020 | 0,030 | 0,050 |

| Примітки 1 Допускається збільшення допуску поз.5 до 0,070 мм для гільз циліндрів дизелів. 2 Допускається збільшення полів допусків поз.2 і поз.3 поза зоною роботи поршневих кілець. 3 Допускається гільзи циліндрів дизелів із внутрішнім діаметром 130 мм виготовляти з допуском поз.1б до 0,084 мм. |