|

|

Вкладиші тонкостінні корінних і шатунних підшипників

Основні розміри

Товщина S вкладишів корінних і шатунних підшипників має відповідати таблиці Е4. Граничні відхилення на товщину вкладишів мають відповідати таблиці Е5.

Рисунок Е18 – Основні розміри вкладиша: 1 – площина рознімання (стику); 2 – внутрішня поверхня вкладиша; 3 – зовнішня циліндрична поверхня вкладиша; 4 – торець вкладиша; 5 – фіксаційний вус; 6 – основа вкладиша; 7 – проміжний технологічний шар; 8 – скіс; 9 – антифрикційне покриття; П – поверхня рознімання (стику); L – зовнішній розмір вкладиша у вільному стані; B – ширина вкладиша; S – товщина вкладиша; f – глибина скосу; к – висота скосу; ξ – довжина фіксаційного вуса

Таблиця Е4 – Товщина вкладишів корінних і шатунних підшипників

| Номінальний діаметр постелі вкладиша, мм | Товщина вкладиша S, мм | ||||||

| Від 40 до 65 включ. | 1,75 | 2,00 | 2,50 | - | - | - | - |

| Понад 65 до 85 включ. | - | 2,00 | 2,50 | 3,00 | - | - | - |

| Понад 85 до 110 включ. | - | - | 2,50 | 3,00 | 3,50 | - | - |

| Понад 110 до 135 включ. | - | - | - | 3,00 | 3,50 | 4,00 | - |

| Понад 135 до 150 включ. | - | - | - | - | 3,50 | 4,00 | 4,50 |

Таблиця Е5 – Граничні відхилення на товщину вкладишів

| Номінальний діаметр постелі вкладиша, мм | Граничне відхилення на товщину вкладиша, мм | |

| після механічної обробки | після електролітичного покриття | |

| Від 40 до 135 включ. | +0,008 | +0,012 |

| Понад 135 до 150 включ. | +0,013 | +0,018 |

| Примітка – Допускається місцеве зменшення товщини вкладишів на 0,005 мм від її номінального значення на ділянці площею не більше 10 мм2. |

Ширину вкладишів підшипників B рекомендується вибирати з ряду 18, 20, 22, 25, 28, 30, 32, 34, 36, 38, 40, 45 мм. Граничні відхилення на ширину вкладишів не мають перевищувати зазначених у таблиці Е6.

Таблиця Е6 – Граничні відхилення на ширину вкладишів

| Номінальний діаметр постелі вкладиша, мм | Граничне відхилення на ширину вкладиша, мм |

| До 135 включ. | -0,30 |

| Понад 135 до 150 включ. | -0,40 |

Кут розташування мастильних отворів на вкладиші α, фаски крайок зовнішньої циліндричної поверхні й внутрішньої поверхні вкладишів, а також крайок мастильних отворів має бути вказаним. Граничні відхилення розміру фасок не мають перевищувати ±0,25 мм.

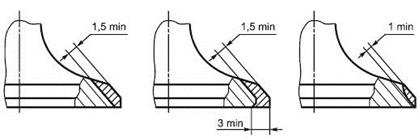

Розміри скосів вкладишів мають відповідати зазначеним у таблиці Е7.

Таблиця Е7 – Розміри скосів вкладишів

| Номінальний діаметр постелі вкладиша, мм | Висота скосу к, мм | Глибина скосу f, мм | ||

| номінальне значення | граничне відхилення | номінальне значення | граничне відхилення | |

| До 85 включ. | ±1,5 | 0,013 | +0,012 | |

| Понад 85 до 150 включ. | ±2,0 | 0,020 | +0,013 |

Розміри фіксаційного вуса й паза під нього (рис. Е19) мають відповідати зазначеним у таблиці Е8.

Рисунок Е18 – Основні розміри фіксаційного вуса й паза під нього: b – ширина фіксаційного вуса; h – висота фіксаційного вуса; z – виступ фіксаційного вуса; b’ – ширина паза фіксаційного вуса; h’ – висота паза фіксаційного вуса; z’ – глибина паза фіксаційного вуса

Таблиця Е8 – Розміри фіксаційного вуса й паза під нього (номінальні і граничні відхилення)

| Номінальний діаметр постелі вкладиша, мм | Розміри фіксаційного вуса, мм | Розміри паза фіксаційного вуса, мм | ||||||||||

| ширина | висота | виступ | ширина | висота | виступ | |||||||

| но-мін. | від-хил. | но-мін. | від-хил. | но-мін. | від-хил. | но-мін. | від-хил. | но-мін. | від-хил. | но-мін. | від-хил. | |

| Від 40 до 65 включ. | 4,5 | -0,13 | 5,5 | -0,80 | 1,4 | -0,25 | 4,7 | ±0,07 | 7,0 | ±0,25 | 2,0 | ±0,25 |

| Понад 65 до 85 включ. | 6,0 | 6,2 | ||||||||||

| Понад 85 до 110 включ. | 7,0 | 9,0 | ||||||||||

| Понад 110 до 135 включ. | 8,0 | 1,5 | 10,0 | |||||||||

| Понад 135 до 150 включ. | 8,0 | -0,16 | 10,0 | 2,0 | -0,50 | 8,2 | 12,0 | 3,0 |

Відстань між фіксаційним вусом і торцем вкладиша l (рис. Е18) має бути не менше 3 мм і між фіксаційним вусом і кільцевою мастильною канавкою l2 (рис. Е19) – не менше 2 мм. При неможливості забезпечити зазначені розміри фіксаційний вус розташовують у торця вкладиша.

Рисунок Е19 – Основні розміри канавок: 1 – кільцева мастильна канавка; 2 – дренажна канавка

Нахил бічних поверхонь кільцевих мастильної й дренажної канавок рекомендується виконувати рівним 30° (рис. Е19).

Товщина стінки під кільцевими мастильною й дренажною канавками f0 (рис. Е19) має бути не менше 0,9 мм. Граничні відхилення на товщину стінки під кільцевими мастильною й дренажною канавками зазначені у таблиці Е9.

Ширину кільцевої мастильної канавки l3 (рис. Е19,б) і дренажної канавки l’3 вибирають із наступного ряду: 1,50; 2,00; 2,50; 3,00; 3,50; 4,00; 5,00; 6,00 мм із граничними відхиленнями ±0,25 мм. Дренажну канавку рекомендується розташовувати від торцевої фаски вкладиша на відстані l4 не менше 3 мм.

Таблиця Е9 – Граничні відхилення на товщину стінки під канавками

| Номінальний діаметр постелі вкладиша, мм | Граничне відхилення на товщину стінки під канавкою, мм |

| До 135 включ. | +0,20 |

| Понад 135 до 150 включ. | +0,35 |

Відстань від кінців осьової мастильної канавки до торцевих фасок l1 (рис. Е20) має бути не менш 3 мм.

Рисунок Е19 – Осьова мастильна канавка (1)

Допуск на діаметр постелі під вкладиш не має перевищувати Н6.

Діаметр масляного отвору у вкладиші рекомендується вибирати з ряду 3, 4, 5, 6, 8 мм із граничними відхиленнями ±0,25 мм.

Технічні вимоги

Для виготовлення вкладишів застосовують матеріали, що наведені в таблиці Е10.

Допускається для основи вкладишів застосування сталей інших марок, а для антифрикційних шарів – інших сплавів, що за фізико-механічними властивостями задовольняють своєму призначенню.

Різниця в товщині вкладиша уздовж утворюючої зовнішньої циліндричної поверхні не має бути більше 0,003 мм для вкладишів без покриття й 0,005 мм для вкладишів з антифрикційним покриттям. Ця вимога не поширюється на скоси.

Збільшення товщини вкладишів від середини до площини рознімання не допускається. Допускається ексцентричність вкладиша, при якій різниця в товщині між його серединою й у скосів не перевищує величину допуску на товщину вкладиша. При цьому товщина вкладиша в скосів може виходити за межі допуску убік зменшення.

Таблиця Е10 – Матеріали вкладишів

| Тип вкладишів | Матеріал основи | Матеріал антифрикційного шару й хімічний склад, % | Наявність додаткових шарів | Матеріал додаткових шарів і хімічний склад, % |

| Біметалічні сталебабітові | Сталь 08КП, 08ПС за ГОСТ 1050 Твердість не менше НВ 60 | Сплав СОС 6-6. (олово 5,5-6,5; сурма 5,5-6,5; свинець – решта). Домішки, що допускаються: мідь до 0,3; нікель до 0,05; залізо до 0,1; миш'як до 0,05; вісмут до 0,07; цинк до 0,01; кадмій до 0,25; алюміній до 0,005 | - | - |

| Біметалічні сталеалюмі-нієві | Те ж | Високоолов’янистий алюмінієвий сплав АМО1-20. (олово 17,5-22,5; мідь 0,7-1,3; алюміній – решта) Домішки, що допускаються: кремній до 0,7; залізо до 0,7; марганець до 0,7; усього домішок 1,0 | Проміжний технологічний шар між сталевою основою й антифрикційним шаром товщиною 0,025-0,080 мм, що забезпечує міцність їх зчеплення | Алюміній марки А7 за ГОСТ 11069 |

| Триметалічні зі свинцюватою бронзою | Те ж | Свинцювата бронза. (свинець 22-26; олово 0,15-0,50; залізо до 0,35; інші домішки до 0,40; мідь – решта) | М'яке електролі-тичне покриття внутрішньої поверхні вкладишів товщиною (0,025±0,002) мм | Трикомпонен-тний сплав на основі свин-цю. (олово 8-12; мідь 2-3; свинець – решта) |

| Те ж | Свинцювата бронза. (свинець 23-27; олово 2,8-3,2; залізо до 0,35; інші домішки до 0,40; мідь – решта) | Проміжний бар'єрний шар товщиною 0,0015 мм | Нікель |

Відхилення від паралельності поверхонь рознімання вкладишів на їхній ширині щодо утворюючої зовнішньої циліндричної поверхні не має перевищувати 40% від допуску на виступ вкладиша.

Відхилення від перпендикулярності торців вкладишів щодо утворюючої зовнішньої циліндричної поверхні не має перевищувати 0,3 мм.

Внутрішня поверхня вкладиша має бути чистою, без пор, тріщин, раковин, рихлот, а також рисок, забоїн, подряпин, крім застережених нижче.

На внутрішній поверхні допускається: риски глибиною до 0,003 мм у кількості не більше двох штук для шатунного й трьох штук для корінного вкладиша, дрібні забоїни довжиною до 3 мм і подряпини довжиною до 6 мм, ті й інші шириною не більше 1 мм, що утворювалися до обробки вкладишів по діаметру, або залишилися після обробки, загальною кількістю не більше однієї.

Зовнішня циліндрична поверхня вкладишів має бути гладкою, без тріщин, раковин, сторонніх включень, окалини, слідів корозії, а також подряпин глибиною більше 0,05 мм, горбків, місцевих вм'ятин розміром 0,5×2,0 мм, глибиною більше 3 мм; подряпини глибиною до 0,05 мм і місцеві вм'ятини розміром не більше 0,5×2,0 мм допускаються в кількості не більше трьох штук. Зазначені подряпини й вм'ятини не мають розташовуватися в середній частині вкладиша по всій його ширині в межах дуги із центральним кутом 90° і порушувати вимоги до контакту вкладиша з поверхнею постелі.

Шорсткість поверхонь вкладиша Ra за ГОСТ 2789 установлюють, не більше:

- внутрішньої поверхні 0,40 мкм;

- зовнішньої циліндричної поверхні 0,63 мкм;

- поверхні скосу 0,80 мкм;

- поверхні рознімання 1,25 мкм

і Rz поверхонь торців і фасок 40 мкм.

Для вкладишів з антифрикційним шаром, що підлягають електролітичному покриттю, шорсткість внутрішньої поверхні Ra: до покриття – 0,63 мкм, після покриття – 1,25 мкм, не більше.

Додатковий утвір подряпин і забоїн на всіх поверхнях вкладиша після остаточної його обробки не допускається.

На зовнішню сталеву поверхню вкладиша може наноситися покриття, яке має бути рівномірним і суцільним. Наявність, матеріал і товщина шару покриття має бути вказаною.

Вали розподільні

Технічні вимоги

Вали виготовляють зі сталі марок 40, 45 за ГОСТ 1050, марки 45Л за ГОСТ 977, сталей марок 15Х, 15ХФ, 18ХГТ за ГОСТ 4543, а також інших середньовуглецевих і цементованих марок сталей, що забезпечують відповідність вимогам.

Вали виготовляють із сірого легованого чавуну (із загартованими кулачками), легованого спеціального чавуну (з вибіленими кулачками), нелегованого чавуну за ГОСТ 1412 або чавуну з кулястим графітом за ГОСТ 7293.

Робочі поверхні валів, виготовлених зі сталей марок 40, 45, 45Л и інших середньовуглецевих сталей піддають поверхневому загартуванню. Заготовки цих валів мають бути термічно оброблені. Твердість кулачків і ексцентрика бензинового насоса після остаточної механічної обробки має бути не менше 55 HRC.

Товщина загартованого шару робочих поверхонь вала зі середньовуглецевих сталей після остаточної механічної обробки має бути не менше 2,0 мм.

Вали, що виготовлені зі сталі марок 15Х, 15ХФ і 18ХГТ, піддають цементації й наступному загартуванню. Твердість кулачків, опорних шийок і ексцентрика бензинового насоса після остаточної механічної обробки має бути не менше 57 HRC. Товщина цементованого шару вала після остаточної механічної обробки має бути від 0,7 до 2,0 мм. Різниця в товщині цементованого шару на одному валу не має перевищувати 0,5 мм.

Твердість валів з легованого чавуну в литому стані (до термічної обробки) становить від 255 до 302 НВ.

Мікроструктура чавуну в серцевині вала після лиття складається із графіту, сорбітоподібного перліту й карбідів, розташованих по сітці, а по поверхні – із сітчастих і стовпчастих карбідів.

Кулачки розподільних валів, виготовлених з легованого чавуну, піддають поверхневому нагріванню із загартуванням у маслі й наступній відпустці при температурі від 160°С до 180°С. Твердість на вершинах кулачків має бути не менше 52 HRC. Твердість циліндричної поверхні ексцентрика паливного насоса з боку найбільшої відстані від осі вала має бути не менше 50 HRC.

Глибина загартованого шару після остаточної обробки вала має бути:

- на вершинах кулачків – не менше 2,0 мм;

- на циліндричній частині кулачків – не більше 2,0 мм.

Мікроструктура загартованого шару має складатися з мартенситу й карбідів сітчастих і стовпчастих. Зміст залишкового аустеніту допускається не більше 5%.

Вали, що виготовляються з нелегованого чавуну, мають вибілені за допомогою металевих холодильників або способом плазмового оплавлення вершини кулачків і ексцентрик паливного насоса. Твердість вала в серцевині становить від 229 до 269 НВ. Твердість вибілених поверхонь після остаточної обробки вала має бути не менше 49 HRC. Мікроструктура чавуну невибіленої частини вала має складатися із пластинчастого графіту й перліту. Допускається не більше 10% фериту й окремі зерна фосфідів. Мікроструктура вибіленого шару вала має складатися зі стовпчастих карбідів, що поступово переходять у карбіди сітчасті.

Твердість невибілених поверхонь валів з легованого спеціального чавуну має бути від 229 до 285 НВ. Мікроструктура чавуну невибіленої частини виливка має складатися із пластинчастого графіту й перліту, допускається ферит до 10% і окремі зерна фосфідної евтектики. Твердість вибілених поверхонь після остаточної обробки вала має бути не менше 49 HRC. Мікроструктура вибіленого шару – ледебурит за ГОСТ 3443.

Глибина вибіленого шару після остаточної обробки чавунних валів на вершинах кулачків і циліндричної частини ексцентрика з боку найбільшої відстані від осі вала має бути не менше 2,0 мм. Зона вибілення на кулачках і ексцентриках має поширюватися від вершини на 90° в обидва боки.

До проходження механічної обробки вали з високоміцних чавунів піддають відповідній термічній обробці для одержання твердості від 250 до 300 НВ.

Мікроструктура металу валів з високоміцного чавуну повинна мати металеву основу у вигляді перліту або троостофериту.

Графіт у високоміцному чавуні має бути кулястої форми.

Після газового азотування в середовищі аміаку й вуглевмісних газів з одержанням карбонітридного шару на робочих поверхнях валів з високоміцного чавуну товщина карбонітридної зони має бути не менше 8,0 мкм.

Неопрацьовані поверхні валів не повинні мати окалини, розшарувань і тріщин.

Робочі поверхні вала мають бути чистими без забоїн, вм'ятин, завусенців, чорновин, волосовин, тріщин, неметалічних включень і прижогів.

На оброблених неробочих поверхнях вала допускається зачищення поверхневих дефектів за умови збереження розміру в межах допуску.

Шорсткість поверхонь вала за ГОСТ 2789 не має перевищувати значень параметра Ra, мкм:

- 0,63 – для опорних шийок валів вантажних автомобілів;

- 0,50 – для опорних шийок валів легкових автомобілів;

- 0,63 – для кулачків, що працюють у парі зі штовхачем ковзання;

- 1,00 – для кулачків, що працюють у парі зі штовхачем кочення;

- 1,25 – для ексцентрика бензинового насоса;

- 2,00 – для торця осьової фіксації вала.

Величина шорсткості поверхні кулачків і шийок валів, що надходять на азотування, не має перевищувати Ra=1,25 мкм за ГОСТ 2789.

Граничні відхилення форми поверхонь не мають перевищувати величин ступенів точності за ГОСТ 24643:

6 – відхилення від круглості опорних шийок;

7 – відхилення профілю поздовжнього перетину опорних шийок.

Биття вала при установці на крайні опорні шийки не має перевищувати:

- для проміжних опорних шийок:

а) при відстані між крайніми опорними шийками вала до 1000 мм включно – 0,040 мм;

б) при відстані між крайніми опорними шийками вала понад 1000 мм – 0,060 мм.

- для проміжних опорних шийок цементованих валів:

а) при відстані між крайніми опорними шийками вала до 800 мм включно – 0,025 мм;

б) при відстані між крайніми опорними шийками вала понад 800 мм – 0,050 мм.

- для циліндричної частини вала, що працює в парі зі штовхачем:

а) при відсутності зазору – 0,025 мм;

б) з постійним зазором:

1) для вантажних автомобілів – 0,060 мм;

2) для легкових автомобілів – 0,025 мм.

- для шийки під розподільну шестерню – 0,030 мм.

- для торця осьової фіксації вала – 0,030 мм.

Утворюючі поверхні кулачків, не оброблюваних на конус, мають бути паралельні утворюючим опорних шийок вала. Відхилення від паралельності не має перевищувати 0,008 мм на довжині кулачка.

Кутовий зсув осей симетрії профілів усіх кулачків вала щодо їхнього номінального положення не має перевищувати 30'.

Зсув шпонкової канавки щодо діаметральної площини не має перевищувати 0,1 мм.

Клапани

Технічні вимоги

Впускні клапани виготовляють цільними. Допускається виготовлення зварених впускних клапанів, а також наплавлення посадкового конуса головки корозійно- і зносостійким матеріалом.

Впускні клапани виготовляють зі сталей марки 40ХН за ГОСТ 4543, марки 40Х9С2, марки 40X10С2М за ГОСТ 5632, або інших сталей, фізико-механічні властивості яких не нижче вищевказаних.

Випускні клапани виготовляють цільними, звареними, пустотілими й з наплавленням посадкового конуса головки корозійно-, жаро- і зносостійким матеріалом.

Припустима форма й товщина наплавлення посадкового конуса випускних клапанів наведено на рис. Е20.

Рисунок Е20 – Форма й товщина наплавлення посадкового конуса випускних клапанів

Наплавлення посадкового конуса не повинне мати зовнішніх дефектів (пор, раковин, тріщин, включень і т.д.).

Шов по місцю наплавлення має бути без відшарування. Зварені шви в місцях заварки заглушки пустотілих клапанів і в місцях зварювання стрижня зварених клапанів мають бути без пор, раковин, тріщин, включень. Глибина провару по нормалі до поверхні шва має бути не менше 1,0 мм.

Напрямна поверхня стрижнів клапанів твердістю нижче 25 HRC або така, що працює в чавунній напрямній втулці, має бути хромована, азотована або зміцнена накаткою.

Твердість торця стрижня клапана, що не має наконечника, має бути не менше 48 HRC. Розкид значень твердості в кожному елементі клапана (головці, стрижні, наплавленні посадкового конуса), крім зони спряження елементів, не має перевищувати п'ять одиниць HRC.

Поверхні клапанів, що не зазнають механічної обробки, не повинні мати окалини, завусенців, тріщин.

Шорсткість оброблених поверхонь клапанів не має перевищувати числових значень параметра Ra за ГОСТ 2789:

- 0,32 мкм – напрямної поверхні стрижня, що не зазнає хромування;

- 0,50 мкм – напрямної поверхні стрижня, що зазнає хромування;

- 1,00 мкм – посадкового конуса головки, а також торця стрижня (для клапанів, що не мають наконечників);

- 5,00 мкм – поверхні переходу від стрижня до головки, поверхні головки клапанів із плоскою поверхнею й із внутрішньою площиною, що звернена до поршня, виточення під сухар.

На оброблених поверхнях клапанів не допускаються риски, забоїни, чорновини, сліди корозії й тріщини. Перехід від стрижня до головки на кожній з ділянок поверхні має бути плавним, без підрізів.

Відхилення від прямолінійності напрямної поверхні стрижня не має перевищувати 0,010 мм на довжині 100 мм, а овальність, конусність і огранювання – 0,007 мм.

Відхилення від перпендикулярності торця стрижня клапанів, що не мають наконечника, до осі стрижня на довжині 10 мм не має перевищувати 0,025 мм для клапанів двигунів із примусовим запалюванням (далі – бензинових двигунів) і 0,015 мм – для клапанів дизелів.

Биття посадкового конуса головки клапанів щодо напрямної поверхні стрижня не має перевищувати 0,020 мм для дизелів і 0,025 мм – для бензинових двигунів.

Биття поверхні виточення під сухар щодо напрямної поверхні стрижня не має перевищувати 0,1 мм.

Пружини клапанів

Технічні вимоги

На кресленні вказують марку сталі, розміри пружини й навантаження, що виникають при її стиску, відповідно до рис. Е21:

а) діаметр дроту d, мм;

б) діаметр пружини зовнішній D або внутрішній D1, мм;

в) висота пружини, мм:

- у вільному стані H0;

- відповідна до закритого клапана H1;

- відповідна до відкритого клапана H2;

г) навантаження P1 і P2, Н (кгс), відповідні до висот H1 і H2;

д) крок витків t (для довідок), мм.

Рисунок Е21 – Розміри пружини

Пружини мають виготовлятися з термічно обробленого дроту з високоякісної сталі марок 65ГА, 68ГА, 68А, 70ХГФА за ГОСТ 1071, або зі сталі марки 51ХФА за ГОСТ 14963 з хімічним складом за ГОСТ 14959, або з інших рівноцінних марок сталі.

Відхилення параметрів пружин не мають перевищувати:

а) поле допуску зовнішнього діаметра D або внутрішнього діаметра D1 при середньому діаметрі Dсер=(D+D1)/2:

- до 20 мм включ. – ±0,4 мм;

- понад 20 до 45 мм включ. – ±0,5 мм;

- понад 45 мм – ±0,6 мм.

б) загального числа витків – ±0,25.

На поверхні витків пружин не допускаються тріщини, волосовини, раковини, розшарування, плівки, іржа, окалина, сліди роз'їдання свинцем і солями, електроопіки, а також місцева скрученість дроту.

Кінцеві витки мають бути завиті в замкнені кільця й зашліфовані перпендикулярно до осі пружини. Відхилення від перпендикулярності опорних поверхонь пружини у вільному стані не має перевищувати 3°.

Зазор між кінцевими й робочими витками не має перевищувати 3% від номінального кроку між робочими витками.

Опорні поверхні мають бути плоскими на довжині не менше 75% довжини окружності кінцевого витка. Шорсткість опорних поверхонь пружини не має перевищувати 5 мкм числового значення параметра Ra за ГОСТ 2789.

Витки пружини мають бути концентричні між собою. Радіальне биття не має перевищувати 1 мм.

Пружини піддають поверхневому наклепу, що підвищує їхню утомлену міцність.

Готові пружини при двадцятиразовому стиску їх до зіткнення витків або до висоти H2 не повинні мати залишкової деформації. Вихідною висотою вважають висоту пружини у вільному стані, попередньо стислу три рази до зіткнення витків.

Готові пружини покривають маслостійкою емаллю, лаком або оксидують. Допускається застосування інших засобів захисту пружин від корозії.

ДОДАТОК Ж