|

|

Часть II КОМПЛЕКСНАЯ ПЕРЕРАБОТКА РУД ЧЕРНЫХ МЕТАЛЛОВ 2 страница

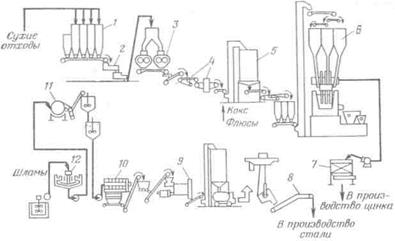

Рис. 11-1. Технологическая схема переработки отходов производства

Технологическая схема, внедренная на заводе фирмы «Ниссен сэйко», состоит из четырех основных стадий: обезвоживания, сушки, брикетирования и плавления (рис. 11-1). Суспензия, образующаяся в процессе нейтрализации отработанного травильного раствора (98% Н20) частично обезвоживается (до 91 – 92% Н20) в отстойниках, затем – повторно в вакуум-фильтрах (до 75 – 80% Н20) и окончательно – в фильтр-прессе (до 45% Н20). Кек с фильтр-пресса поступает во вращающуюся барабанную сушилку и сушится нагретым (до 700°С) воздухом. Из высушенного кека, сухих пылей и окалины изготавливают брикеты со связующим на вальцовых прессах.

Готовые брикеты подсушивают до влажности примерно 2% и упрочняются в конвейерной сушилке при температуре воздуха – теплоносителя 250°С. Из сушилки брикеты автоматически подаются в плавильную электропечь с флюсом и коксом. В печи металлы (Fe, Ni, Cr) восстанавливаются, а неметаллические компоненты переходят в шлак. Цинк в печи испаряется и улавливается в виде оксида. Его содержание в уловленной пыли достигает 10 – 20%, поэтому она используется как сырье для выплавки цинка. Большая часть серы переходит в шлак, и ее содержание в металле резко снижается (примерно до 0,05%), что позволяет его использовать в качестве сырья при производстве коррозионностойкой стали.

Готовые брикеты подсушивают до влажности примерно 2% и упрочняются в конвейерной сушилке при температуре воздуха – теплоносителя 250°С. Из сушилки брикеты автоматически подаются в плавильную электропечь с флюсом и коксом. В печи металлы (Fe, Ni, Cr) восстанавливаются, а неметаллические компоненты переходят в шлак. Цинк в печи испаряется и улавливается в виде оксида. Его содержание в уловленной пыли достигает 10 – 20%, поэтому она используется как сырье для выплавки цинка. Большая часть серы переходит в шлак, и ее содержание в металле резко снижается (примерно до 0,05%), что позволяет его использовать в качестве сырья при производстве коррозионностойкой стали.

Средняя степень извлечения Fe, Ni и Сг из отходов высока и достигает соответственно 97, 98,5 и 95%. Материальный баланс плавильной печи приведен на рис. II-2 [8].

Рис. 11-2. Материальный баланс плавильной печи ПП (а), железа (б), никеля (б), хрома (г), цинка (д) и серы (е). Обозначения: Б – брикеты; М – металлы; Ш – шлак; Г – газ; К – кокс; П – пыль; Ф – флюсы

Разработан метод удаления цветных металлов из оксидного железного концентрата (Fe – до 60 – 62%), достигаемый путем комбинирования процессов хлоридовозгонки и гранулирования с добавками к концентрату хлорида кальция и кокса. На первой стадии – восстановления – удаляется и улавливается мышьяк, а на второй – при окислении и хлорировании – удаляются и улавливаются свинец, серебро и некоторые другие металлы. На третьей стадии мелкий оксидный концентрат подвергают окомкованию в смеси с хлоридом кальция в качестве связующего и упрочняющему обжигу гранул (1300°С). Полученные гранулы характеризуются высоким содержанием железа (64%) и высокой механической прочностью (200 кг на гранулу диаметром 10 мм). Содержание же примесей заметно снижается: свинец и мышьяк – с 1 и 2% до <0,07%, медь и цинк – с 0,04 и 0,03% до 0,03 и 0,01%, серебро – на порядок – с 0,0043 до 0,0004% и др. [9].

Комплексные руды Волковского месторождения (Средний Урал) при обогащении образуют медный, железованадиевый и апатитовый концентраты.

При обогащении ильменит-магнетитовых руд комбинированным – магнитно-флотационным способом получают железный (Fe – 68%) и ильменитовый концентраты – с высоким содержанием диоксида титана.

Большое количество полезных металлов содержится в тонкодисперсной фракции (0,05 мм) Никопольского завода ферросплавов (оксиды железа, марганца, кальция, магния), часть которых при соответствующей обработке можно возвращать потребителям.

Ряд исследователей отмечает, что наиболее существенным источником вторичного хрома являются нержавеющие стали, из которых, например, в США извлекают более 60% общего количества этого продукта [10].

Истощение запасов богатых хромовых руд вызвало необходимость постоянно наращивать мощности по добыче и обогащению бедных хромовых руд (30 – 45% Сr2О3). Для части бедных руд, например Донского месторождения, высокие показатели обогащения достигаются гравитационными методами (с 45 до 54 – 57% Сr2O3). Другие хромовые руды, наоборот, недостаточно хорошо обогащаются механическими методами, поэтому для них разработан специальный процесс, предусматривающий прокалку на воздухе (630 – 750°С) дробленой руды (менее 15 мм), доизмельчение спека (до 0,1 мм), приготовление из него водной суспензии, ее карбонизация и др. Освобожденный от оксида магния и окускованный концентрат может быть использован для выплавки углеродистого феррохрома вместо кондиционной руды и кварцита [5].

По ТУ 14-9-220–81 донские хромовые руды для производства ферросплавов должны содержать примерно 7 – 9% кремнезема, <0,005% фосфора, <0,05% серы при содержании хрома 47 – 50% (Сr2O3). В то же время, в этих рудах в заметных количествах содержатся марганец (до 0,29% Мn), никель (до 0,23% NiO), кобальт (до 0,16% СоО), ванадий (до 1,17% V2O5), титан, медь и др., что должно стимулировать их комплексное использование.

На севере Швеции (Кируна, Сваппавары, Мальмбергета) разрабатываются месторождения железных руд с высоким содержанием фосфора. Для получения апатитового концентрата из хвостов обогащения этих месторождений Fe-руд разработана технологическая схема, в которой предусматривается сгущение хвостов после магнитного обогащения Fe-руд, их обесшламливание, повторная магнитная сепарация для извлечения оставшихся частиц магнетита и флотация хвостов с шестью перечистными операциями. В результате получают апатитовый концентрат, содержащий 15,5% Р (35,5% Р2O5), который подвергается контрольной магнитной сепарации, фильтрации и сушке.

В качестве исходного сырья для производства апатитового концентрата могут служить также действующие отвалы Fc-рудных обогатительных фабрик и другие месторождения Fe-руд с высоким содержанием фосфора [11].

Аналогичные процессы разрабатываются и для некоторых бурохромистых руд, которые содержат оксиды хрома, никеля, марганца, алюминия и кремния. Однако извлечение попутных металлов должно проводится только в тех случаях, когда но существующей технологии получается товарный продукт, соответствующий ГОСТ или техническим условиям.

11.3. УТИЛИЗАЦИЯ И ИСПОЛЬЗОВАНИЕ МЕТАЛЛУРГИЧЕСКИХ ПЫЛЕЙ И ШЛАМОВ

Во всех металлургических переделах образуется значительное количество пылей, которые необходимо улавливать и утилизировать с целью извлечения содержащихся в них металлов и поддержания необходимого уровня охраны окружающей среды. Для улавливания тонкодисперсных пылеватых частиц применяются системы сухого и мокрого пылеулавливания; в результате этого в последующие процессы переработки поступают сухие или мокрые шламы. Основной проблемой при использовании металлургических пылей является повышенное содержание в них цинка, свинца, особенно в связи с расширенным использованием оцинкованного скрапа в кислородно-конвертерном производстве.

В то же время, повышенное содержание цинка в составе аглошихты ухудшает работу и снижает производительность доменных печей, поэтому часто основной задачей является выделение из пылей цинка и свинца, а затем их утилизация и использование.

В настоящее время используется большая часть колошниковой пыли, шламов фабрик окомкования, агломерационных фабрик и часть пылей и шламов систем газоочистки доменных и сталеплавильных цехов. Значительная же доля этих шламов газоочистки с высоким содержанием железа (до 50 – 60%), а также цинка и свинца, поступает в шлаконакопители и не перерабатывается. Проблема использования шламов затруднена также из-за нестабильности их химического и гранулометрического составов и высокой влажности, что при любом способе утилизации вызывает необходимость их предварительной сушки.

Кроме оксидов железа, цинка и свинца пыли и шламы содержат оксиды марганца, магния, кальция, а некоторые, кроме того, оксиды хрома, никеля, кадмия и других металлов. Эти примеси можно отделить от Fe-содержащей части, утилизировать и использовать. По имеющимся данным, это целесообразно осуществлять тогда, когда содержание таких металлов сравнительно велико и процессы их выделения не сопровождаются большими затратами. Так, в ФРГ [12] ежегодно в черной металлургии образуется от 1 до 1,8 млн. т (по различным источникам) пылей и шламов, в которых содержится более 450 тыс. т железа, более 24 тыс. т цинка, 7 тыс. т свинца и др.

Над проблемами очистки Fe-содержащих пылей от Zn и Рb, их утилизации и использования работают во многих странах мира, но решают эти задачи по-разному. Общие решения относятся только к пылям, содержащим минимальные количества цинка и свинца, которые рекомендуют использовать в составе аглошихты и в других металлургических переделах.

Особое место занимают пыли и шламы ферросплавного производства.

Отходящие газы закрытых ферросплавных печен очищают, как правило, в установках мокрого типа. Концентрация пыли в отходящих газах этих печей обычно составляет 10 – 30 г/м, а в очищенном газе – 30 – 50 мг/м3. На печах открытого типа применяют сухую очистку с тканевыми фильтрами и различными циклонами. При среднем содержании пыли в отходящих печных газах 3 – 4 г/м3 выбросы ее составляют около 20 т/сут от одной печи. Более полное извлечение ценных компонентов из пылей и шламов газоочистки ферросплавных печей достигается путем их повторного использования или включения в шихту различных отходов (пыль, шлам, мелочь ферросплавов и т. д.). Пыль ферросплавных печей состоит главным образом из аморфного диоксида кремния, который нашел широкое применение в металлургии, жилищном и промышленном строительстве.

Наиболее эффективным способом утилизации пылеватых отходов и мелкой марганцевой руды является процесс агломерации, а для хромовых отходов – окомкование и брикетирование [13]. Окускование отходов не только позволяет обеспечивать дополнительные ресурсы металлов и охрану окружающей среды, но и, как правило, стабилизировать работу электроферросплавных печей.

Особое место занимают установки сероулавливания, причем большая часть соединений SOx и NOx от всех их выбросов в черной металлургии, приходится на агломерационные и коксохимические цехи (40 – 50%), где широко используется уголь. При производстве 1 т проката тоже выделяются значительные количества диоксида серы (6 – 7,5 кг), сероводорода (~0,15 кг) и NOx (2 – 3,5 кг). Диоксид серы, наряду с оксидами азота является одним из основных вредных загрязнителей атмосферы, но их улавливание в черной металлургии сопряжено с большими трудностями из-за низкой концентрации (до 1 – 2% SO2). Вместе с тем такие низкоконцентрированные газы составляют основу (около 80%) всех серосодержащих газов черной металлургии и обычно они улавливаются только с целью обезвреживания выбросов, а не утилизации серы.

Есть опыт использования шламов сероочистки для мелиорации и удобрения кислых почв. Так, шлам после мокрой известняковой сероочистки увеличивает в почве содержание таких элементов как кальций, магний, кремний, и уменьшает содержание алюминия, меди, цинка, мышьяка, марганца. Действие шлама практически не ослабевает на протяжении пяти лет и дает прибавку урожая зерновых и кормовых культур на 25 – 30% (4 – 5 т шлама на 1 га) [5].

СССР. При переработке железорудного сырья на предприятиях образуется большое количество различных Fe-содержащих отходов: пылей и шламов газоочистных сооружений, окалины, сварочного шлака, отсевов окатышей и агломерата. В больших количествах накапливаются также шламы и пыли систем газоочистки ферросплавных заводов и цехов. Утилизации подвергаются и отсевы извести (как правило, фракция 0 – 10 мм). Кроме того, в отвалах металлургических предприятий скапливаются запасы Fe-содержащих шламов, разбавленных золами ТЭЦ и хвостами углеобогатительных фабрик, которые практически не используются. Для извлечения дополнительного количества железа из шламов разработано несколько технологических операций, в которых предусматривается их магнитная сепарация.

Анализ результатов исследований с магнитной сепарацией и перечисткой хвостов показал, что полученный магнитный концентрат пригоден для использования в аглошихте. Недостаточно полная утилизация шламов приводит к уменьшению содержания железа в доменной шихте, снижению производительности доменных печей и увеличению расхода кокса [5].

В настоящее время в СССР утилизируется 80% железосодержащих отходов, однако, если колошниковая пыль, окалина, сварочный шлак, отсевы агломерата и окатышей используются практически полностью, то Fe-содержащие шламы – только на 53%. В связи с этим основной проблемой черной металлургии является полная утилизация Fe-содержащих шламов.

Аналогичная проблема возникает и при производстве ферросплавов. Так, одно из основных направлений снижения потерь марганца со шлаками и увеличение степени его использования является возвращение в процесс пылей и шламов из систем газоочистки аглофабрик и ферросплавных цехов. В работе [14] приводится анализ процессов переработки Fe-содержащих отходов с созданием безотходной технологии.

Основными критериями пригодности Fe-содержащих шламов к применению в производстве металла является их химический состав и влажность, определяющая их сыпучесть, транспортабельность, возможность дозирования и перегрузок шламов в технологическом цикле аглофабрики, способность равномерно распределяться в массе агломерационной шихты. Оценка спекаемости Fe-содержащих шламов предприятий полного металлургического цикла показала, что для большинства предприятий технологически допустим высокий (до 120 –200 кг/т агломерата) расход подготовленных сыпучих шламов, превышающий их предельные значения на заводе. Полная утилизация шламов в условиях агломерационных фабрик не ухудшает технологические показатели производства и качество агломерата.

Результаты химических анализов Fe-содержащих шламов текущего выхода от отдельных переделов металлургических предприятий показали, что основная масса шламов и пылей агломерационного, доменного и сталеплавильного производств содержит от 45 до 70% железа с учетом повышенного содержания CaO, MgO, Mn и С по сравнению с исходным железорудным сырьем. Содержание кремнезема в шламах составляет от 1– 2 (сталеплавильное производство) до 8 – 10% (агломерационное и доменное производства); серы – 0,2 – 0,7%; фосфора – 0,02 – 0,06%.

Как уже упоминалось, прямое использование Fe-содержащих шламов затруднено из-за повышенного содержания в них цинка, свинца и щелочных металлов. Повышенное содержание этих металлов снижает стойкость футеровки доменных печей, приводит к разрушению агломерата, окатышей и кокса, из-за чего резко ухудшаются газодинамические условия процесса и снижается производительность доменных печей. Содержание цинка в шламах доменного производства на металлургических предприятиях УССР изменяется в широких пределах: от 0,02 – 0,18 до 0,51% в шламах комбината Азовсталь», 3,9% – на Нижнетагильском комбинате и до 5,3% на Кузнецком металлургическом комбинате. Аналогично содержание свинца в доменных шламах: от 0,008 – 0,11% (по УССР) до 0,04 – 0,64% (по другим предприятиям Минчермета СССР).

Анализ показал, что основная масса цинка в шламах доменной газоочистки сосредоточена в тонкодисперсных фракциях, не содержащих большого количества железа, что, по мнению авторов, предопределяет целесообразность применения гравитационных процессов для извлечения цинка из шламов доменных газоочисток [14].

Поведению цинка в доменном процессе и его влиянию на состояние печей посвящены различные исследования, как в СССР [15], так и за рубежом. На основе исследований Урал-НИИчермета и Липецкого металлургического комбината (ЛМК) сформулированы следующие выводы:

существует зона циркуляции цинка в рабочем пространстве доменных печей, причем содержание цинка в этой зоне в десятки раз превышает его концентрацию в исходных шихтовых материалах;

цинк может оказывать значительное влияние на состояние огнеупорной кладки;

удаление цинка из печи с чугуном и шлаком при нормальном ее ходе невелико;

основная масса цинка (до 90 – 95%) удаляется через колошник с газом и др.

Автором работы [15] предложена гипотеза, объясняющая механизм образования настылей и распределение цинка, отлагающегося в кладке по высоте печи. Для предотвращения или уменьшения образования настылей в доменных печах рекомендуется создавать на периферии шахты термодинамические условия, исключающие возникновение жидкой фазы, — снижение

температуры колошникового газа и понижение в нем содержания С02. Вредное воздействие цинка на ход и состояние доменных печей можно существенно снизить выведением из оборота цинксодержащих металлургических шламов, что уменьшает поступление цинка в доменные печи с шихтой на 55 – 60%.

В СССР, как и во многих странах за рубежом, проводятся и специальные исследования по обесцинковыванию шламов. Так, в институте «Уралмеханобр» разработан процесс обесцип-ковывания шламов в центробежном поле гидроциклона (уменьшение количества цинка более, чем в 4 – 4,5 раза).

На Челябинском металлургическом комбинате осуществлена утилизация шламов доменного, конвертерного и мартеновских шламов и части шламов электросталеплавильного производства. С учетом конвертерного шлака (Fe = 15 –20%) на комбинате ежегодно образуется около 1,5 млн. т Fe-содержащих отходов, в том числе 113,7 тыс. т шламов газоочисток доменного (Fe≈40%, С – 10%, SiO2 – 10% и др.) и сталеплавильного цехов, 55,8 тыс. т шламов конвертерного (Fe – 56 – 57%, CaO – 5 – 6%, SiO2 – 2 – 3% и др.) производства. Наибольшая доля в отходах приходится на колошниковую пыль (222,5 тыс. т), конвертерный шлак (760 тыс. т) и окалину из первичных отстойников (≈200 тыс. т). В отделение утилизации шлам поступает из радиальных отстойников оборотного цикла, пульпа (200 г/л) сгущается (до 600 г/л), а после вакуум-фильтров (влажность шлама – 32 – 36%) шлам сушат в сушильных барабанах и направляют в порошкообразном виде (W≈10%) на аглофабрику. Использование шламов осложняется нестабильностью их химического и гранулометрического составов, что связано с разработкой оптимальной технологии для каждого конкретного случая. В результате исследований было установлено, что для различных агломерационных руд добавка шлама в количестве 40 – 60 кг/т агломерата повышает производительность установок на 3 – 7,5% и улучшает качество агломерата.

Внедрение технологии подготовки шламов и пыли к спеканию агломерата позволило довести их расход без учета окалины первичных отстойников прокатных цехов до 200 кг/т агломерата. Однако полное использование шламов сдерживается из-за высокого содержания в них цинка: в конвертерном шламе – около 1%, в шламах газоочисток доменного, мартеновского и электросталеплавильного цехов – 0,4 – 0,6%. Поэтому в агломерате Челябинского металлургического комбината содержится 0,05 – 0,06% Zn. Применение такого агломерата приводит к образованию цинкосодержащих настылей и гарнисажа, что ухудшает работу доменных печей. Для уменьшения поступления цинка в печь рекомендуется периодически выводить шламы из аглошихты [16].

В результате широких исследований процесса брикетирования пылей, очищенных шламов и мелких руд была показана перспективность использования этого процесса для утилизации рудной мелочи и различных металлосодержащих отходов производства (пыль аглофабрик, колошниковая пыль, металлизованная рудная мелочь, прокатная окалина и др.). Так, были разработаны процессы холодного брикетирования с различными связующими (сульфитные щелока, сульфитспиртовая барда, чугунная стружка, жидкое стекло и др.), «горячего» брикетирования без связующих, термобрикетирования с различными восстановителями [17, 18]. Используя один из указанных методов применительно к технологической схеме с вальцовыми прессами обычного типа (удельное давление – 19,6 – 39,2 МПа) или с предварительной подпрессовкой материала (удельное давление – до 100 МПа/см2), были получены качественные брикеты практически из всех мелких или сравнительно мелких (менее 10 мм) отходов черной металлургии. По некоторым показателям процесс брикетирования может быть более рентабельным, чем процессы окомкования этих же отходов с последующим обжигом сырых окатышей. Кроме того, процессы брикетирования часто более технологичны, так как качество брикетов в меньшей степени зависит от гранулометрического состава и влажности исходного материала (шихты). Поэтому шламы, например, можно не подвергать глубокой сушке, особенно при использовании «горячего» процесса или процесса с применением некоторых связующих.

Часть разработанных процессов прошли опытно-промышленную проверку, которая в основном подтвердила результаты исследований. Так, детально изучен процесс термобрикетирования двух- и трехкомпонентных шихт с различными видами сырья и отходов. В качестве связующего—восстановителя были использованы недефицитные виды восстановителей и углеродсодержащие отходы производства и сельского хозяйства (торф, газовый уголь, гидролизный лигнин и др.). Эти связующие – восстановители при нагреве до определенных оптимальных температур переходят в пластическое состояние; образующийся коллоидный раствор после охлаждения цементирует структуру брикетов. Это явление объясняется тем, что переход в пластическое состояние характеризуется постепенным уменьшением вязкости пластической массы и достижением ею состояния максимальной текучести, за которым наступает охлаждение и быстрое затвердевание.

Для установления закономерностей в поведении восстановителей этих видов изучали их восстановительную способность, состав газов пиролиза при различных температурах. Так, исследования газовой фазы при 300 – 350 °С (для торфа) и 400 – 450 °С (для углей) показало, что газовая фаза состоит преимущественно из диоксида углерода (57,2 и 49,4%), азота (31,2 и 34,5%) и кислорода (8,8 и 7,1%)соответственно. С повышением температуры количество С02 в газовой фазе заметно снижается (для угля – с 49,4 до 18,8%), но примерно в десять раз возрастает количество метана (с 1,2 до 12%) и незначительно – азота [19].

Для процесса термобрикетирования весьма характерны, например, результаты, полученные при работе с мелочью ферросплавов и различными торфами. Аналогичные или близкие зависимости получают и при замене мелочи ферросплавов Fe-coдержащими отходами. Анализ торфов как сырьевой базы показал, что в СССР имеются достаточные ресурсы торфов с низким содержанием фосфора. Это является одним из основных показателей при выборе восстановителей для производства ферросплавов. В качестве связующих — восстановителей применяли разнообразные торфы с различными свойствами, преимущественно с высокой степенью разложения (≥15%), и низким и даже весьма низким содержанием фосфора в золе (0,002 – 0,08%).

Зольность всех торфов (Ad) составляла от 4 до 8%, содержание углерода (Сг) – 55 – 59%, водорода (Нг) – 5,6 – 6,1%. В состав золы торфов входят SiO2 (34 –64%), Fe2O3 (7 – 11,3%), CaO (11 – 26%) и А12O3 (8 – 16%). Расчетное количество твердого углерода, определявшего компонентный состав шихт, изменялось в торфах от 23 до 30% при влажности 15 – 20%.

Основные оптимальные параметры процесса термобрикетирования мелочи ферросплавов с различными торфами:

Крупность компонентов шихты, мм 0,05 (0—0,25)

Температура нагрева шихты с торфом, 0С 300

Удельное давление прессования, МПа 49

Характеристика термобрикетов приведена в табл. 11.З. Анализ приведенных в табл. 11.3 данных показывает, что крупность компонентов шихты в указанных пределах не оказывает существенного влияния на качество термобрикетов, однако при уменьшении крупности прочность брикетов при сжатии возрастает. Увеличение содержания в шихте восстановителя повышает прочность термобрикетов, но оптимальное его количество должно быть не ниже 30—35%- Более прочные брикеты получены при использовании в качестве связующих — восстановителей различных верховых торфов со степенью разложения более 15%.

Таблица 11.3. Качество термобрикетов

| Состав шихты, % | Rсж, кН/см2 | Сопротивление истиранию (Rист),% | Состав шихты, % | Rсж ,кН/см2 | Сопротивление истиранию (Rист),% | |||||||||

| рудная мелочь | торф | через 5 мин | через 1 5 мин | рудная мелочь | торф | через 5 мин | через 1 5 мин | |||||||

| Шихта крупностью С 0 – 0,25 мм | Шихта крупностью 0 – 0,5 мм | |||||||||||||

| 4,0 | 94,6 50 | 91,5 | 2,25 | 95,8 | 91,0 | |||||||||

| 4.0 | 94,0 | 85,4 | 2,60 | 94,7 | 89,6 | |||||||||

| 4 0 | 92,3 30 | 78,0 | 2,20 | 92,7 | 84,8 | |||||||||

| 3,0 | 90,1 25 | 72,0 | 2,00 | 88,2 | 73,0 | |||||||||

Хорошие результаты получены и при термобрикетировании двухкомпонентных шихт с Fe-содержащими мелкими рудами и отходами и трехкомпонентных – с введением в состав шихты флюсов (5 – 15%). Как уже отмечалось, для термобрикетирования и качества брикетов химический состав и физические свойства рудного сырья не имеют существенного значения, в основном влияет их гранулометрический состав и параметры процесса брикетирования (давление и температура процесса). Анализ данных, полученных при термобрикетировании различных мелких железных руд, концентратов и Fe-содержащих отходов [от 32 до 69% Fe (общ)] с торфом указывает на наличие общих закономерностей в изменении физико-механических свойств термобрикетов (рис. 11.3 – 11.5).

Удовлетворительные результаты получены и при использовании в качестве связующих – восстановителей гидролизного лигнина различных сортов, некоторых недефицитных углей и шихт с комбинированным восстановителем.

Необходимо отметить, что термобрикеты с торфом обладают и хорошими металлургическими свойствами, за исключением термомеханической прочности, которая заметно снижается при повышении температуры [испытания проводили в восстановительной среде при температурах 400—1000 (1400) °С]. При нагревании от 400 до 1000 – 1200°С сопротивление сжатию (в раскаленном состоянии) снижается примерно в 2 – 3 раза. Этот показатель значительно выше при введении в шихту около 20 – 25% газовых углей или при полной замене торфа некоторыми видами газовых или слабоспекающихся углей. Удельное электрическое сопротивление р определяли только для сырья и мелочи ферросплавов при постоянном и переменном токах и нагревании до температур 900 – 1000°С, а также на установке УкрНИИспецстали при постоянном токе и нагревании до температуры 1600°С. Изменение удельного сопротивления термобрикетов при различной температуре показано на рис. 11.6 и 11.7.

Рис. 11.3. Зависимость качества термобрикетов от количества торфа в шихте (сплошные линии для торфа крупностью 0 – 3 мм; пунктирные – 0 – 1,5 мм)

Рис. 11.4. Зависимость качества термобрикетов от скорости нагрева:

1 – 60% руды + 40% торфа; 2 – 65% руды + 35% торфа.

Рис. 11.5. Зависимость качества термобрикетов от крупности известняка.

Полученные значения р для термобрикетов с торфом, недефицитными углями и их смесями в различном соотношении близки к значениям электрического сопротивления для коксика-орешка (2,4 – 3,4 Ом*см) – одного из основных восстановителей в производстве ферросплава. Из результатов исследования следует, что скорость восстановления термобрикетов с некоторыми угольными восстановителями – связующими в среднем в 5 – 10 раз выше, чем у аналогичной по составу шихты.

При определении восстановимости термобрикеты с торфом вели себя неодинаково. В печи сопротивления с графитовым нагревателем в атмосфере очищенного азота (до 1500°С) не рассыпались и хорошо восстанавливались (через 4,5 мин – 94—98%), а в атмосфере аргона (до 1050 – 1100 °С) – резко снижалась прочность и определить их восстановимость не представлялось возможным. Высокая прочность термобрикетов при температурах восстановления в атмосфере очищенного азота объясняется быстрым образованием прочного металлического каркаса, толщина которого с подъемом температуры восстановления постепенно увеличивается. Это подтверждается фронтально-слоевым механизмом восстановления термобрикетов, т. е. реакционная зона, в которой отсутствует градиент концентрации реагентов, постепенно продвигается от периферии к центральным слоям брикетов. Восстановленные термобрикеты являются непирофорным материалом и могут охлаждаться на воздухе, так как выделяющийся оксид углерода и газы пиролиза предохраняют их от вторичного окисления. Было исследовано и участие пиролизного газа в процессах восстановления термобрикетов, так как при низком исходном отношении [CTB/Fe (общ) =0,151—0,219] достигались высокие степени восстановления. Ранее было установлено, что верховые торфа различной степени разложения при температуре 900 °С и выше являются эффективными восстановителями. Газы пиролиза торфа при температурах 900—1000 °С состоят преимущественно из водорода и оксида углерода. Поэтому можно предположить, что разложение торфа и тяжелых углеводородов пиролизного газа во внутренних слоях термобрикетов приводит к выпадению частиц сажистого углерода, который при подъеме температур в реакционном слое постепенно переходит в СО (С02 + С = 2СО) и одновременно реагирует с оксидами железа.