|

|

Часть II КОМПЛЕКСНАЯ ПЕРЕРАБОТКА РУД ЧЕРНЫХ МЕТАЛЛОВ 3 страница

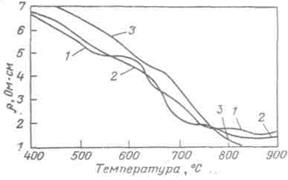

Рис. 11.6. Зависимость УЭС термобрикетов с торфом от температуры: 1 – 70% руды + 30% торфа; 2 – 60% руды + 40% угля; 3 – 60% руды + 50% угля

Рис. 11.6. Зависимость УЭС термобрикетов с торфом от температуры: 1 – 70% руды + 30% торфа; 2 – 60% руды + 40% угля; 3 – 60% руды + 50% угля

Это подтверждает также предположение, что газы пиролиза и сажистый углерод компенсируют недостаток восстановителя – твердого углерода торфа.

Процесс термобрикетирования может быть осуществлен и несколько в ином режиме. Например, мелкозернистую руду или отходы металлургического производства можно использовать в качестве теплоносителя, нагревая их до более высоких температур (до 500 – 600 °С), а восстановитель – связующее – до более низких (до 90 – 120 °С) с таким расчетом, чтобы температура смешанной шихты соответствовала температуре перехода восстановителя в пластическое состояние. Температура рудной части шихты для основных видов торфа — восстановителя должна составлять примерно 450 – 500°С, для углей – 550 – 600 °С, причем эти температуры зависят от соотношения компонентов в составе шихты и ее гранулометрического состава. В тех случаях, когда необходимо получать термобрикеты повышенной прочности и пористости, может быть рекомендована их термическая обработка, но для каждого вида шихты, составляющей термобрикеты, параметры их обработки должны выбираться экспериментальным путем [17].

Рис. 11.7. Зависимость УЭС термобрикетов с углем от температуры:

1 – 70% руды + 30% угля; 2 – 60% руды + 40% угля; 3 – 50% руды + 50% угля

Ниже будут рассмотрены существующие способы очистки и утилизации металлургических пылей, принятые в странах мира.

США.Установлено, что содержание цинка в шихте доменных печей не должно превышать 0,165 кг/т чугуна, поэтому в агломерационную шихту вводятся только пыли с более низким содержанием цинка, свинца, никеля, хрома и кадмия.

При среднегодовом объеме выплавки стали примерно в 125 млн. т образуется 14 млн. т (по другим источникам 16 – 17 млн. т) Fe-содержащих пылей и шламов, из которых используется лишь не более 55%. Кроме того, образуется 13 млн. т неметаллических пылей, которые почти не используются [20].

В США предложено несколько способов выделения и утилизации ценных цветных металлов из металлургических пылей (в первую очередь Zn и РЬ). Один из таких процессов основан на различии в твердости, хрупкости и других свойствах соединений Zn, Pb и Fe. Пыль, выходящая из металлургических печей, осаждается последовательно в электрофильтрах, а затем в скрубберах мокрой очистки и после удаления части влаги – направляется в дробилку, где происходит селективное дробление. Конечный мелкий продукт состоит в основном из соединений Zn и Pb, а более крупный – в основном из Fe2О3.

Для разделения материалов по крупности применяют специальные вакуумные сепараторы, в которых осаждаются более мелкие частицы; крупные частицы направляются в фильтр-прессы, затем на сушку, агломерацию и возвращаются в металлургический передел. Осевшие частицы цветных металлов из сепараторов направляются в систему обработки сточных вод и после отделения жидкой фазы – на повторное использование.

Фирма «Бетлехем Стил Корпорэйшн» внедрила процесс утилизации пылей, содержащих железо и минимальное количество примесей цветных металлов с присадкой примерно 8% связанной извести и оксида магния. Мелкие пылеватые частицы поступают в окомкователь, где к ним добавляют влагу в количестве, обеспечивающем полную гидратацию извести и оксида магния. Время окатывания 8 мин; влажность окатышей 7 – 12%. Прочные окатыши направляются для повторного использования в сталеплавильные агрегаты. На рис. П-8 представлена схема этого процесса. Окомкователь закреплен на основании 3. Главная составная часть его – диск 2 – вращается от привода 4 по направлению движения часовой стрелки.

Пыль подается транспортером 5 в нижнюю часть окомкователя – на диск 2. При вращении диска «зародыши» окатышей и пескомковавшаяся пыль обрызгивается водой до достижения влажности 7 – 12% из форсунок 7 и образует комки, в которых гидратирует известь и оксид магния, являющиеся комбинированными связующими. Готовые окатыши сбрасываются па транспортер 6 и транспортируются потребителю.

По способу фирмы «Карад, Инкорпорейтед» сухую мелкую пыль увлажняют до 8 – 16%, добавляют гидравлический цемент (4 – 15%) и агломерируют; готовый агломерат – направляют в доменные печи. Фирма «Пенсильвания Инженеринг Корпорейшн» предлагает подавать газы с пылью, отходящие из печей рафинирования сталей, в газоочистительную систему, в которой пыль улавливается мокрым способом и собирается в виде суспензии. Суспензию сушат и подают в накопитель, из которого пневматическим транспортером она подается к печи для рафинирования стали и через фурмы – в расплавленный металл.

Утилизация пылей с высоким содержанием железа позволяет увеличить выход стали в печи для рафинирования и значительно снизить загрязнение окружающей среды. По мнению фирмы, этот метод пригоден для конвертеров или печей любого типа, в которых имеется возможность инжектирования порошкообразного материала [10].

Существуют и другие варианты использования очищенных пылей для производства агломерата, окатышей и брикетов, полученных «холодным» процессом.

Для очистки пылей от цинка и свинца используется восстановительный обжиг обычно окускованных пылей, возгонка их с последующим улавливанием конденсата, магнитная сепарация или флотация, сочетание нескольких обогатительных процессов и др.

Существуют аналогичные схемы и для переработки шламов, в которых предусматривается его предварительная подсушка, окускование и восстановительный обжиг (1050 – 1200 °С) в печах различной конструкции. Отмечается, что если содержание цинка и свинца сравнительно невелико, но их извлечение связано с большими затратами, целесообразно эти пыли и шламы сбрасывать в отвалы.

Рис. 11.8. Технологическая схема окомковывания пылей:

1 – окомкователь; 2 – диск окомкователя; 3 – основание; 4 – привод окомкователя; 5 –транспортер для пыли; 6 – транспортер готовых окатышей; 7 – форсунки; 8 – рудная пыль.

Фирмой «Бетлехем Стил Корпорейшн» разработан процесс извлечения оксидов железа из пылей и шламов и удаления из них оксидов цинка и свинца. Процесс заключается в восстановительном обжиге пылей во вращающихся печах при нагревании до 1200—1480°С. При этом оксиды железа и магния и известь спекаются, образуя агломерат. Оксиды цинка и свинца восстанавливаются углем и возгоняются, а затем утилизируются из возгонов. При этом из пылей удаляется и часть серы. Эта же фирма предложила флотационный процесс выделения Fe-co-держащих материалов из пылей. Оседающие во флотомашинах Fe-содержашие материалы используются для производства окатышей.

Для удаления оксида цинка из колошниковой пыли ее смешивают с отработанным травильным раствором. При этом большая часть ZnO растворяется, превращаясь в хлорид и сульфат цинка. Нерастворимый осадок оксида железа и менее 0,5% (масс.) ZnO затем используют в шихте для окускования.

Предварительное окомкование очищенной конвертерной пыли используется на предприятии фирмы «Бетлехем Стил». Особенность производства окатышей заключается в их самоупрочнении в естественных условиях за счет значительного количества в них оксида кальция. Окатыши используются в аглошихте. Проводятся исследования по производству безобжиговых окатышей из конвертерных шламов металлургического завода фирмы «Кайзер стил» с низким содержанием цинка (Fe2О3 — 90%, ZnO — следы и др.). В качестве связующего используют измельченный клинкер и портландцемент.

Аналогичные исследования с конвертерными и мартеновскими пылями проводит фирма «Инленд»; при этом окатыши упрочнялись обжигом. Отмечается, что для производства обожженных окатышей можно использовать пыли и шламы, содержащие большое количество примесей цветных металлов. Для более полного их удаления необходимо вводить такие добавки, которые переводят эти металлы в соединения, возгоняющиеся при обжиге [21]. Шламы, образующиеся при осаждении в отстойниках для сточных вод пылей от прокатных станов, имеют влажность 20 – 30%, содержание смазок 2 – 3%. Содержание железа в шламах составляет 60 – 70%, поэтому целесообразно применять его в качестве вторичного железосодержащего сырья.

Такие шламы могут использоваться только после удаления смазки. Удаляют ее промывкой химическими реагентами или обычным выжиганием. Химический метод удаления смазки не всегда эффективен, а эксплуатация печей обжига связана с высокими эксплуатационными расходами. Кроме того, при обжиге (700 – 800°С) происходит агломерация, т. е. укрупнение шла-мов. В соответствии с данными исследований (Пат. США 4091545, 30/V—78), влажность шламов доводят примерно до 1 – 10% путем сушки при 140—150°С, а затем их обрабатывают в потоке горячих газов от агломашин на обогреваемом грохоте. В результате большая часть смазки удаляется за счет испарения. Дегидратированный и дегазированный шлам, а также мелкие частицы агломерата смешивают в смесителе, направляют на грануляцию и добавляют в агломерационную шихту. Рассматриваются методы брикетирования металлургических пылей, шламов и использование брикетов в различных металлургических процессах. В конце 70-х годов количество Fe- и углеродсодержащих отходов составили в США около 6 млн. т в год.

Процесс «Ferro-Carb», разработанный в США, обеспечивает, по мнению металлургических фирм, утилизацию всех Fe- и С-содержащих пылей, очищенных от цинка, путем изготовления брикетов для доменного производства. Такой способ утилизации обеспечивает сохранность окружающей среды. Процесс состоит из четырех основных стадий: сухое смешивание Fe- и углеродсодержащих пылей практически в любом соотношении, нагрев шихты с введением расплавленного (или нагретого) связующего и перемешивание, брикетирование, нагрев брикетов в окислительной среде. Пыли, шламы и другие отходы должны иметь крупность не более 4,76 мм при содержании влаги не выше 8%; допустимое содержание смазочных материалов (прокатная окалина, шлам) не выше 6%. В том случае, если в шихте (на контрольном грохоте) появляются более крупные материалы, их доизмельчают, а более влажные (>8%) – подсушивают.

Содержание Fe- и углеродсодержащих отходов в шихте может изменяться в широких пределах в зависимости от их наличия па предприятии или требований к качеству брикетов. Шихта с углеводородным связующим брикетируется на вальцовых прессах обычного типа (Р = 30 – 40 МПа) или, при меньшем расходе связующих, под более высоким давлением (до 80 – 90 МПа). Сырые брикеты, выходящие из пресса, имеют механическую прочность 35—45 кг на 1 брикет (Rсж). Они подвергаются термической обработке в окислительной среде для дегидратации и полимеризации связующего. Прочность охлажденных брикетов после такой обработки составляла от 86 до 500 кг на 1 брикет и зависела от состава шихты, расхода связующего и продолжительности термообработки (крупность исходной шихты 3,36 мм).

Готовые брикеты устойчивы при хранении на открытом воздухе, обладают удовлетворительной водо- и термостойкостью, механической прочностью, стойкостью при тепловом ударе (погружение в расплавленный чугун с температурой выше 1500°С), хорошей восстановимостью (94,7 – 99% по сравнению с 42 – 66,4% для обожженных окатышей – по Линдеру). По мнению фирмы-производителя этот метод связан со значительно меньшими капитальными и эксплуатационными расходами по сравнению с другими способами получения окускованного сырья [22].

Более половины мощностей для прямого получения железа приходится на процесс «Мидрекс», в котором осуществляется непрерывный процесс производства губчатого железа в реакторах шахтного типа или противоточных шахтных печах с восстановлением железорудных материалов конвертированным природным газом (800°С). При этом выход мелочи (– 3 мм) составлял примерно 4%, а количество пылей, улавливаемых в. самом процессе, около 3%. Таким образом, к 1990 г. только в этом процессе ожидается получение более 1,2 млн. т металлизованной мелочи и пыли в год, большая часть которой с целью повторного использования должна брикетироваться. Объясняется это тем, что металлизованная мелочь (степень металлизации около 92,5%) состоит из относительно крупных частиц, что предопределяет целесообразность ее брикетирования.

В фирме «Мидрекс» была разработана промышленная технология холодного брикетирования металлизованной мелочи и пыли с комбинированным связующим. Эта технология позволила при минимальном снижении степени металлизации получить брикеты с высокими физико-механическими свойствами. Отличаясь большой механической прочностью, они характеризовались небольшими потерями при транспортировании и высокой водоустойчивостью, позволяющей хранить их в открытых складских помещениях. Кроме того, разработанное связующее не вносило в состав брикетов вредных примесей. Брикеты почти не склонны к вторичному окислению, в результате которого степень металлизации может снизиться до значения, при котором металлизованный продукт обесценится. Физические и химические свойства брикетированного металлизованного материала приближаются к свойствам компактного металла.

В разработанном процессе холодного брикетирования фирмы «Мидрекс» связующее вещество содержит 20 – 40% смолы и 15 – 30% гашеной извести в виде порошка крупностью менее 0,149 мм, 15 – 20% жидкого силиката натрия и до 50% воды. Оптимальный состав связующего, при котором брикеты обладают наиболее высокими механическими свойствами: 15 – 20% смолы, 15 – 20% гашеной извести, 30 – 35% жидкого силиката натрия, 30 – 35% воды. Наиболее экономичное производство брикетов при их кондиционной прочности обеспечивается при применении связующего следующего состава: 3 – 5% смолы, 30 – 35% гашеной извести, 15 – 20% жидкого силиката натрия и до 50% воды. Вместо гашеной извести может быть использована влажная прокатная окалина.

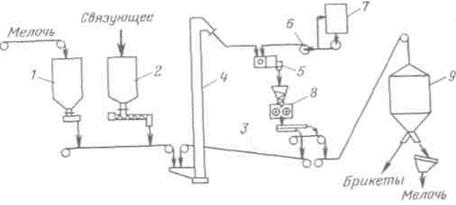

Рис. 11. 9. Технологическая схема стандартной установки «Мидрексх» :

1 – бункер металлизованной мелочи; 2 – бункер твердого связующего; 3 – конвейер рециркуляции мелочи; 4 – ковшовый элеватор; 5 – смесительные бегуны; 6 – дозирующий насос; 7 – емкость жидкого связующего; 8 – вальцовый пресс; 9 – контейнер для хранения брикетов.

Схема стандартной установки фирмы «Мидрекс» показана на рис. 11.9.

Рис. 11.10. Технологическая схема с брикетированием мелочи.

Технологическая схема процесса «Мидрекс» для брикетирования металлизованной мелочи показана на рис. 11.10. Брикеты на основе комбинированного связующего успешно применяют в различных металлургических переделах.

Первая крупная промышленная установка по этой технологии была пущена в эксплуатацию в 1975 г. на металлургическом заводе в Джорджтауне (США).

В США разработано еще несколько процессов прямого получения железа (ФИОР, Шипли, Эссо-Литл, RN и др.), причем часть мелкого губчатого железа в этих процессах утилизируется путем брикетирования. Фирма «Юнайтед Стейтс Стил» совместно с другими фирмами разработала процесс горячего брикетирования различных Fe-содержаших отходов и мелких руд. Процесс заключается в нагреве Fe-содержащего сырья до 816 – 1038°С и брикетировании его в горячем состоянии в вальцовых прессах закрытого типа. При оптимальном составе шихты (главным образом, по крупности) и правильном выборе параметров процесса получаемые брикеты обладают высокими физико-механическими свойствами (водо- и атмосфероустойчивость, механическая прочность и др.), а после охлаждения почти не разрушаются при транспортировании.

Первые установки по горячему брикетированию Fe-содержащих отходов появились в США в конце 50-х годов. Их производительность составляла 5 т/ч брикетов. В 1966 г. на одном из заводов фирмы «Грей айрон фаундри» была пущена в эксплуатацию установка производительностью 30 т/ч. Аналогичная установка для утилизации Fe-содержащих пылей и шламов работает с 1966 г. на заводе фирмы «Доминион фаундри энд стил». На этой установке нагрев шихты, состоящей из доменной пыли, прокатной окалины и тонкоизмельченного металлического лома, осуществляют в печах кипящего слоя до 800 – 1000°С. Образующуюся массу в горячем состоянии брикетируют па вальцевых прессах (размеры брикетов — от 25 x 38 x18 до 37x118 x 43 мм).

Фирма «Дофаска» предложила вводить в состав Fe-содержащих отходов перед брикетированием определенное количество восстановителя или колошниковой пыли, содержащей углерод, для более быстрого восстановления этого сырья при последующем переделе. Кроме того, введение углерода в той или иной форме позволило снизить температуру нагрева шихты для получения равнопрочных брикетов по сравнению с использованием в шихте только Fe-содержащих материалов. По методу этой фирмы уже работает несколько промышленных установок производительностью 5 т/ч [17].

Промышленная установка большой производительности (65 тыс. т в год) по брикетированию Fe-содержащих отходов эксплуатируется на заводе фирмы «Люкене стил» в г. Котсвиллс. Брикеты используются в дуговых электропечах.

Фирма «Крупп» (ФРГ) по соглашению с фирмой «Хеккет Энджиниринг» (США) эксплуатирует промышленное предприятие (400 тыс. т в год) по брикетированию различных рудных отходов – от мелочи рудных окатышей до высоковлажных шламов мокрой газоочистки. Металлизованные брикеты из отходов используются в сталеплавильном и литейном производствах. Технологическая схема предприятия приведена на рис. 11.11. Имеются и другие установки и небольшие промышленные объекты для утилизации и брикетирования различных металлургических отходов [18].

Применяемые в качестве флюса в металлургии мягкие карбонатные породы при обжиге образуют более 30% мелкой фракции (менее 10 мкм). Использование такого материала в сталеплавильном производстве невозможно без его утилизации процессом брикетирования. Отмечается, что особенно важно соблюдение требований к качеству извести для кислородно–конвертерного производства (химический состав, активность и т.д.), причем важнейшую роль играет гранулометрический состав. В США для обжига известняка применяют главным образом вращающиеся противоточные печи производительностью до 1000 т/сут. Такие печи обеспечивают равномерный обжиг известняка, при этом известь содержит минимальное количество примесей.

Рис. 11-11. Технологическая схема промышленного предприятия по утилизации отходов:

1 – склад пыли и шлама; 2 – загрузочные бункера; 3 – бункера пыли с высоким содержанием цинка; 4 – бункера пыли со средним содержанием цинка; 5 – бункера пыли с низким содержанием цинка; 6, 12, 15 – пылеуловители; 7 – барабанная сушилка; 8 – ленточные весы; 9 – барабан для смешивания и увлажнения пыли; 10 – окомкователи; 11 – конвейерная сушилка; 13 – конвейер; 14 – бункер для пыли оксида цинка; 16 – радиационный охладитель; 17 – бункер окатышей; 18 – бункер возврата: 19 – бункер доломита; 20 – бункер кокса; 21 – приемный бункер кокса; 22 – приемный бункер доломита; 23 – обжиговая вращающаяся печь; 24 – барабанный охладитель сырья; 25 – брикетная установка; 26 – грохот; 27 – весы; 28 – циклон.

В настоящее время в США работает более 60 промышленных установок по брикетированию мелких фракций активной извести в холодном и горячем состояниях. На этих установках используются шесть различных технологий, из которых наибольший интерес представляют две. Так, по холодной технологической схеме производства кусковую известь охлаждают после обжига и подвергают грохочению. Надрешетный продукт является готовой продукцией, а подрешетный – брикетируется. Брикеты и просыпь вторично подвергается грохочению, а выделенная мелочь возвращается на брикетирование.

По другой схеме горячая свежеобожженная известь из обжиговой печи поступает сразу на брикетирование. В США на всех установках для брикетирования известковой мелочи используют валковые брикетные прессы фирмы «Комарек – Грейвз», производительностью 5 –7 т/ч (размер брикетов 29х19х13 мм). Известковые брикеты вместе с кусковой известью используются в качестве флюса в металлургии и производстве стекла [23].

ФРГ. Большая часть улавливаемых в газоочистных устройствах пылей и шламов (более 1 млн. т в год, 60%) черной металлургии используется в составе агломерационной шихты. Трудности утилизации всех пылей и шламов объясняются не только наличием в них цинка и свинца, но и необходимостью дорогостоящей сушки шламов. По результатам исследований сделан вывод о необходимости удаления и утилизации цинка, свинца и щелочных металлов в том случае, если, например, цинка содержится в пылях более 1 – 3%.

Многие фирмы ФРГ (Лурги, Крупп, Хутт и др.) разработали и внедрили различные процессы очистки, утилизации и использования как очищенных пылей, так и выделенных цветных металлов, в частности выщелачиванием в различных средах. Выщелачивание холодной водой позволило перевести в раствор 80 – 85% сульфатов, 99% Na, 89% К, 70% Zn. Оксиды свинца нерастворимы в воде, поэтому этот метод может быть применен только в том случае, если в состав пылей практически не входит свинец.

Серии опытов с выщелачиванием водными растворами различных кислот (серная, азотная, уксусная и др.) показали, что водные растворы серной кислоты способны растворять практически весь цинк колошниковой пыли, но только при определенном его содержании (около 120 г/л). При меньшем содержании снижается растворение цинка и активизируется нежелательное растворение железа.

Водный раствор азотной кислоты (20%) обладает способностью растворять Zn, Pb, щелочные соединения, но и железосодержащие минералы. Водный раствор уксусной кислоты (250 г/л) переводит в раствор 75% Zn, 90% Pb и легко регенерируется. Отмечается, что большие перспективы имеет двухступенчатый процесс выщелачивания, в котором на первом этапе водным раствором уксусной кислоты экстрагируется свинец, а на втором – водой выщелачивается цинк [24].

Фирмой Крупп разработан и внедрен в производство процесс утилизации металлургических пылей и шламов, при котором обеспечивается удаление из них большой части цинка и свинца, окускование и металлизация очищенного продукта. В этом процессе шламы газоочистки (W = 13%) поступают в мельницу-сушилку, где они подвергаются сушке (до W ~ 2%) и доизмельчаются. Окомкование сухой шихты проводится в тарельчатых грануляторах без добавления связующих материалов.

Сырые окатыши, полученные, например, из пылей и шламов сталеплавильных агрегатов, содержат различное количество цинка (3 – 12%) и свинца (0,3 –2%). Эти окатыши вместе с твердым восстановителем (обычно бой буроугольных брикетов) загружаются во вращающуюся трубчатую печь, где при 1050°С протекает восстановление. Для улучшения структуры и качества сырых окатышей иногда в состав шихты вводят более крупнозернистые Fe-содержащие материалы, например, прокатную окалину или мелочь губчатого железа.

Особенность вращающейся печи в том, что по всей длине ее кожуха обычно устанавливают вентиляторы, обеспечивающие подачу в осевую зону воздуха для дожигания газообразных продуктов восстановления. Губчатое железо непрерывно выгружается из печи вместе с остатками восстановителя и угольной золой, охлаждается, рассеивается и подвергается магнитной сепарации для отделения губчатого железа.

Большая часть цинка, свинца и щелочных металлов возгоняется в печи при восстановлении окатышей, возгоны обычно улавливаются в электрофильтрах, утилизируются и направляются потребителю – на предприятия цветной металлургии. Степень удаления цинка и свинца в этом процессе может достигать 99%, а в уловленных возгонах их содержание составляет около 45%. Упрочненные при обжиге металлизированные окатыши содержат примерно 70% железа при степени металлизации 92 – 95%. Они используются для выплавки чугуна и частично – стали (рис. 11.12). Этот процесс осуществлен и на более крупных промышленных агрегатах. Фирма «Лурги» совместно с другими с 1975 г. проводила промышленные эксперименты на этих и на вращающихся трубчатых печах длиной 41 м. В последних испытаниях шихта состояла из 12% доменного шлама, 64% конвертерного шлама и 24% конвертерной пыли. Наибольшее содержание Zn (17,3%), Pb (12,2%), S (4,'8%) и С (24,7%) было в доменном шламе, а щелочей (3,5%) – в конвертерной пыли. К такой трехкомпонентной шихте добавляли газовый или бурый уголь и после тщательного перемешивания смесь подвергали гранулированию (диаметр гранулятора 3,15 м).

Рис. 11.12. Технологическая схема установки для переработки пылей:

1 – 4 – бункера: 1 – пыли и шламов; 2 – десульфуратора; 3 – восстановителя; 4 – возвратного топлива; 5 – смеситель; 6 – окомкователь; 7 – конвейерная машина для сушки и подогрева окатышей; 8 –горелка; 9 – вращающаяся печь; 10 – камера дожигания отходящих газов и осаждения крупных фракций пыли; 11 –башенный охладитель; 12 – электрофильтр; 13 – дымовая труба; 14 – барабанный охладитель; 15 – грохот; 16 – магнитный сепаратор.

Готовые сырые гранулы вместе с буроугольным полукоксом подавались во вращающуюся печь, обогреваемую мазутом, где гранулы восстанавливались (до 1200°С). Весь продукт из печи выгружали в бассейн с водой для охлаждения. Средняя степень металлизации составляла 97,5%; содержание Zn в губчатом железе – 0,06 – 0,09%, Рb – 0,1 – 0,16%. Степень возгонки (удаление из исходного продукта) составляла: (в % ): Zn – 97, Рb – 94, S – 30, Na2O – 18, К20 – 34.

В результате промышленных опытов этими же фирмами была создана промышленная установка для переработки 400 тыс. т/год Fe-содержащих отходов (по сухому исходному материалу). Возможен вариант, в котором продукт из печи, после охлаждения, рассеивают и подвергают магнитной сепарации для отделения Fe-содержащего материала. Восстановленный продукт (около 80% фракции размером 6,35 мм) добавляют в аглошихту или брикетируют со связующим (обычно, сульфитным щелоком), а брикеты (160 кг/т чугуна) используют в доменных печах.

Фирма «Лурги» разработала и внедрила аналогичный процесс утилизации металлургических пылей и шламов, в котором также предусматривается сушка, измельчение и окомкование шихты (конвертерная пыль, доменный шлам и др.) с добавлением присадки – связующего бентонита [0,5% (масс.)]. Восстановление упрочненных окатышей проводят в печах, аналогичных печам в процессе «Круппа», но оборудованных газовыми горелками, что обеспечивает стабильный температурный режим на уровне 1200°С.

Обычный размер печей: длина 70 м, диаметр 6 м. В качестве восстановителя, загружаемого в печь вместе с окатышами, используется в основном газовый уголь. В процессе восстановления удаляется примерно 90% цинка и практически весь свинец, которые затем утилизируются и используются на предприятиях цветной металлургии. Степень металлизации окатышей – около 95%; они используются для выплавки чугуна или стали. По мнению фирмы, этот процесс, включающий стадии сушки и упрочнения сырых окатышей перед восстановлением, будет значительно эффективней при загрузке сырых окатышей непосредственно в печь [21].

Фирма «Hoesch» разработала и внедрила совершенно иной процесс переработки и утилизации пылей из электрофильтров металлургических печей. Пыль из электрофильтров непрерывно подается в бассейн с водой, куда вводится и NaOH, дозируемый таким образом, чтобы рН составляла 9,3 – 9,8. В этих условиях растворимые соли Zn и Рb переходят в нерастворимые соединения. Полученная гомогенная суспензия перекачивается в смеситель, разбавляется водой (1:2) и ее рН доводится до 8,7 – 9,0 введением дополнительного NaOH. После осветления (30 – 60 мин) и обезвоживания шлама в фильтр-прессе образуется кек (W – 40%), в котором содержится 25 – 35% Zn и 8 – 12% РЬ, используемый на заводе цветной металлургии [25].

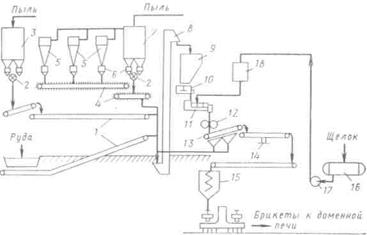

Большое внимание уделяется утилизации Fe-содержащих пылей и шламов методом брикетирования. Одно из первых предприятий по утилизации металлургических отходов (колошниковая пыль) было пущено в ФРГ еще в начале 60-х годов. Это предприятие производительностью 200 т брикетов в сутки, работает с применением связующего (50%-ные сульфитные щелока) и вальцовых прессов (10—15 т/ч), рис. П-13. Брикеты из колошниковой пыли (около 50%) и других Fe-содержащих отходов и 10% связующих — щелоков для упрочнения подвергают обжигу при 600—900 °С в атмосфере СО : СОг = 3 : 1. Готовые брикеты, обладающие высокими физико-механическими свойствами (сопротивление сжатию более 25 кН/см2), используются для выплавки чугуна.

Рис. 11.13. Технологическая схема брикетирования колошниковой пыли: 1 – конвейер; 2 – питатель; 3 – пылеуловитель; 4 – скребковый конвейер; 5 – циклон; 6 – конусный затвор; 7 – пылеуловитель; 8 – элеватор; 9 – загрузочный бункер; 10 – тарельчатый питатель; 11 – смеситель; 12 – вальцовый пресс; 13 – охладительный конвейер; 14 – весы; 15 – бункер для брикетов; 16 – емкость для щелока; 17 – насос; 18 – дозировочная емкость для щелока.

Фирма «Аугуст Тиссен — Хютте» предложила и реализовала в промышленном масштабе метод брикетирования Fe-содержащих отходов (колошниковая, конвертерная пыль и др.) в смеси с угольной пылью и связующими. Если эти отходы содержат незначительные количества Zn, Pb и щелочей, то брикеты используют в металлургическом переделе, восполняя запасы Fe-содержащего сырья.

Фирма «Аугуст Тиссен — Хютте» предложила и реализовала в промышленном масштабе метод брикетирования Fe-содержащих отходов (колошниковая, конвертерная пыль и др.) в смеси с угольной пылью и связующими. Если эти отходы содержат незначительные количества Zn, Pb и щелочей, то брикеты используют в металлургическом переделе, восполняя запасы Fe-содержащего сырья.